部門横断チームが成し遂げた包装改革

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2015年12月号「包装にメスを入れる」特集で紹介したものを一部修正の上、再掲載しています。役職名や組織名などの内容は掲載当時から変わっている場合があります。あらかじめご了承ください。

アルミサッシなど製品輸送時に起こる商品破損が問題となっていた。2012 年から包装の設計技術などの部門横断チームが包装改革を本格的に推進。トラブル件数半減と成果が表れてきた。物流現場の人手不足に伴い、輸送負担軽減を考慮した取り組みも検討している(タイトル横の写真はイメージ)。

「梱包」ではなく「包装」と呼ぼう

国内有数の建材メーカー、YKK APは2012年から本格的に製品の包装改革に取り組んでいる。そのきっかけとなったのが、YKKグループが09年に創業75周年を迎えたことだ。

100年へ力強く向かう企業を目指し、経営理念をあらためて明確化。核となる価値観「コアバリュー」として、従業員に対する「失敗しても成功せよ 信じて任せる」、社会に対する「一点の曇りなき信用」とともに、顧客に対する「品質にこだわり続ける」を据えた。ものづくりの強化という方向性を再確認し、製品の品質向上に一段とこだわろうという機運が社内で高まった。

当時はアルミサッシなどを各メーカーの建材を扱う流通店や建設現場へ納入する過程で、誤って床に落としたり壁にぶつけたりして傷やへこみが生じるトラブルが相次ぎ発生。顧客から苦情が寄せられていた。あらゆる場面で品質にこだわるとの社是からすれば決して看過できず、対応が急務だった。

商品品質管理部の小林啓一黒部企画推進室長は「当社がメーンで扱っている製品はアルミ合金が主材料だから輸送業者さんも衝撃に強いというイメージをお持ちのようだが、実際には直角や水平以外の方向から力が加わると通常の荷扱いでも簡単にへこみや傷が入ってしまう。取り扱いには十分な配慮が求められる」と解説する。

このため、12年に製品開発や品質管理などの担当者を集めた部門横断的なチームを結成、製品を保護する包装の改革へ具体的な取り組みを本格的にスタートした。小林氏が発足当初のチームリーダーを務めた。

同社が手掛ける改革の特色は、当初から包装設計見直しと物流改善の両面を重視していることだ。生産本部の吉森吉紀品質管理室長は「製品の品質については工場での『つくる品質』とお客さまに配送する『お届けする品質』の両方が重要と捉えている。製品自体の強度を上げるだけでなく、包装と荷扱いにも配慮しなければ全体の品質を向上させるのは厳しい」と強調する。

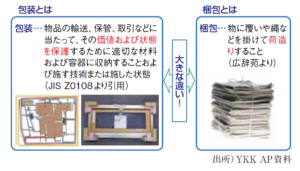

同社ではかねて「梱包」という言葉ではなく「包装」を呼称するよう周知を図っている。梱包は一般的な荷造りだが、包装は日本工業規格(JIS)で物を運んだり保管したりする際に価値や状態を保護するために施すものと定義されている。輸送時の環境まで配慮した「包装」の使用を徹底し、社内に物流品質重視の意識を浸透させる狙いがある。

実はこの考え方は、包装部門の第一人者として知られ、同社も包装改善を進める上で多くを学んできたTOTOの上席技師、岡崎義和氏の理念を参考にしている。吉森氏は「社内で最近やっと徹底できてきた。全国の製造拠点を回るたびに資料を持って、現場の皆さんにこういう意味だと周知することが重要だと思っている」と話す。

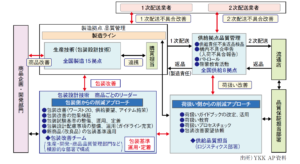

改革の推進体制も設計技術と物流の双方重視という理念が反映されている。包装改善チームが多岐にわたる製品の包装設計を進める上で配慮すべき事項をガイドライン化するなど、包装側からトラブル削減にアプローチ。同時に、ロジスティクス担当部署が協力物流業者と連携して荷扱いのレベルアップなどに取り組んでいる。双方は日々互いに情報を共有、成果のフィードバックに努めている。

12年の発足後、包装改善チームはまず出荷から納入先までの輸送現場で自社の製品がどのように扱われているかを丹念に調査した。トラックに積み込む際はどれぐらいの高さまで製品を持ち上げ、どのように持たれ、どの程度傾けられるのか、物流センター内ではどのように持ち運ばれ、どの場所に保管されているのか、落下する場合はどれぐらいの高さからか、といったポイントをビデオ撮影もしながら細かく観察し続けた。

その結果、輸送過程のうち、製品にダメージを与えるトラブルが起きやすい作業の箇所を特定することができた。収集した数多くのデータを踏まえ、包装改善チームが中心となり衝撃や振動に耐えられる包装の試験基準を新たに策定。この基準をパスできる仕様の包装を用いることにした。

「包装改善要望書」で声を吸い上げ

例えば段ボールと製品の間に「クラッシャブルゾーン」と呼ぶ一定のすき間を設け、衝撃を吸収してへこんだ段ボールが製品に接触して傷つけないようにしている。実際に物流現場で発生したへこみの分布や大きさなどを詳しく分析し、適度なすき間の幅を算出、過剰包装にならないよう心掛けている。

また、包装改善チームや関連部署で日本包装技術協会の認定資格「包装管理士」の取得に取り組んでいる。専門知識を身に付けた人材を増やすことで、より適切な包装改善ができるようにしたいとの狙いだ。

小林氏は「包装管理士が包装の仕様を作り込む当初の段階からタッチすればより適正なものに仕上げられるし、荷扱いの改善にも役立つ」と意気込む。現在は10人が資格を取得しているが、今後さらに人数を増やし、各製造拠点にも配置したいと考えている。

物流サイドの声も積極的に取り入れている。輸送や構内作業を担う協力物流業者から包装に対する要望、気付いた点を「包装改善要望書」の形でロジスティクス担当部署を通じて随時吸い上げている。包装の設計段階では分かりづらいことを把握し、実際の包装改善に役立てたいとの考えだ。

品質管理室の戸倉浩二氏は「包装の強度をアップしてほしいという声のほか、こういうところに緩衝材を追加してほしいとか、注意事項を示すケアマークが分かりづらいので記載の仕方を変えてほしいといったさまざまな要望が寄せられている」と明かす。

また13年以降、「お届けする品質」を向上させようと、協力物流業者に荷扱いのガイドブックを配布。内容は50ページ余りに及ぶ。窓のアルミ部材や網戸、雨戸、ドアや引き戸、シャッター、ひさしなど主な商品ごとに写真やイラストを交えて、ぶつけたり床に落としたりするとどういった不具合が生じるか、トラブルを避けるためにどのような荷扱いをすべきかを分かりやすく解説し、丁寧な作業を繰り返し呼び掛けている。

包装設計と物流の両面でアプローチをし続けた結果、輸送時における不具合のトラブル発生件数は包装改革を本格的にスタートした12年当時からほぼ半減してきた。吉森氏は「理想はゼロなので、現状はまだまだ不十分ではあるが、両輪がうまく回ってようやく成果が出てきたと思う」と手応えを感じている。

15年は包装改善チームの人員を発足当初の12人から16人まで拡充したほか、各製造拠点にも包装改善を進めるリーダーを配置した。優れた経験や発想を横展開したいとの思いがある。さらに戸倉氏は「12年以降、協力物流業者さんは荷扱いを改善されてきている。そうした状況を踏まえ、包装試験基準は随時見直していく必要がある」と指摘しており、今後も基準改定が適宜進められる見通しだ。

運びやすい独自パレットも視野

近年はYKK APが「お届けする品質」を考える上で、物流現場の人手不足にも配慮する必要性が高まっている。例えば、最近は環境意識の高まりから、住宅やオフィスの断熱性能をアップして省エネにつなげる高断熱仕様の窓が人気を博している。しかし、こうした製品はガラスを複層にしているため従来の窓より重量が大幅に増しており、物流現場から見れば負担の大きい製品だ。

15年9月にはガラスの荷扱いで注意すべき点を盛り込んだガイドブックを発行した。既存のガイドブックに加えて新たな商品についてもカバーすることで輸送品質向上の取り組みを拡充した。同時に、作業現場の安全確保と負担軽減にも効果を発揮することが期待されている。

YKK APでは14年に、窓の自動昇降機「マドラク・リフト」を独自開発した。前述のように窓の重量がアップしていることに対応し、戸建て住宅の2階や3階へ窓を少人数で容易に運び上げられるようにしたのが特徴だ。背景には施工現場の負担を軽減し、窓の落下や損傷も防ぎたいとの思いがある。今後は物流現場についても、このリフトと同じ発想で、より少ない力で運びやすい独自パレットの開発などを視野に入れているという。

「マドラク・リフト」(YKK APプレスリリースより引用)※クリックで拡大

(藤原秀行)

![EVトラック展示などスマート物流EXPO開催!1/21~23@東京ビッグサイト[PR]](https://online.logi-biz.com/wp-content/uploads/2026/01/ffc5f385608e470e62598597bdbb161c.jpg)

![[PR]事前登録ラストチャンス!10/24(金)開催「中部ミライノ物流EXCO 2025」](https://online.logi-biz.com/wp-content/uploads/2025/10/EXCO_banner_1002-730x410.jpg)

![[PR]「中部ミライノ物流EXCO 2025」事前来場登録受付開始!](https://online.logi-biz.com/wp-content/uploads/2025/09/bnr-chubu-2.jpg)

![[PR]「中部ミライノ物流EXCO 2025」10/24(金)開催!大手メーカーらに学ぶ物流課題解決の一手](https://online.logi-biz.com/wp-content/uploads/2025/07/39c24e22a0790f93df5ab770fdadd2cf.jpg)