新型パレット開発し容積率アップ、トラックへの積み付け最適化システム活用も

大手建材メーカーのYKK APが持続可能な物流の構築に注力している。サイズや形状が多種多様で重量化が進む建材の物流を効率化するため、新型パレットを自社で開発するなどユニットロード化を促進。出荷時のトラックへの積み付けを最適化できるシステムも活用している。

「2024年問題」で物流現場の混乱が危惧される中、同社は安定して製品を供給し、企業として社会的な責任を果たす「選ばれる荷主」となることを目指している。

(この記事は「月刊ロジスティクス・ビジネス(LOGI-BIZ)」2023年8月号に掲載した記事を再構成の上、掲載しています。役職名などの内容は取材当時のものです)

新パレットで容積8%アップ

YKKグループの大手建材メーカーYKK APが取り扱う商品は窓やドア、アルミサッシなど多種多様でサイズもまちまち。長さが5mを超えるようなものから、ねじ数本といった小型のものまでバラエティに富んでいる。

さらに、近年は地球温暖化対策として住宅の高断熱化・高性能化が進んでいる影響で建材が重量化する傾向が見られる。玄関ドア1枚当たり50kg、断熱性の高い複層のガラス窓は100kg以上と取り扱いに苦労する製品もある。ガラスなど壊れやすいものも多く、物流の難度は高い。

それだけに、人手不足などの課題に苦しむ現在の物流環境では商品を全国の建設現場などに安定して供給することが脅かされる可能性があり、YKK APは荷主として率先して物流の変革に取り組んでいる。

その軸に据えているのがユニットロード化だ。かつては建材をばら積みしていたが、手作業の荷積み・荷下ろしはトラック1台に2人で合計6時間を要するなど、トラックドライバーの拘束時間が長くなる要因となっていた。

その後は各現場でパレットを使っていたが、YKK APのグループ内でサイズなどは統一されていなかった。また、単にパレットを使うだけでは積載率低下による物流コストの増加になる恐れがあった。そこで、YKK AP内で専門チームを組織し、2015年以降、新たにパレットの標準化に着手。より多くを詰める新型パレットの開発に乗り出した。

従来のパレットは分厚い木の底板と鉄のフレームを使っていたが、パレットメーカーの協力を得て構造を抜本的に見直し、旧パレットとの互換性も重視しながら軽量化、薄型化、高強度化を果たした。外形は旧パレットと同じだが、重量を10%軽くし内容積は8%アップ。荷重の上限は400kgから5割増しの600kgに増やすことに成功した。

新パレットは旧パレットと同じく、四隅にポールを立て、荷物がパレットからずり落ちないようにしているが、ポールを使ってパレットの側面にボードを立てることで、縦方向に製品を詰み上げられるように改良。トラックの荷台の上部まで使えるようにし、積載効率を高めることに成功した。

旧型パレット(左)より薄くなった新型パレット(パレットの写真は以下、いずれも富山県滑川市のYKK AP滑川製造所で撮影)

サイドにボードを立てられる構造

折り畳んだ状態

さらに、輸送が終わった後の空パレットをトラックに積んで返却する際、パレット自体が薄くなったため、これまではトラックの荷台に8段積みだったのが10段まで増やすことが可能になった。10tトラックの場合、1車両当たり18枚多く積み込めるため、空パレットの回収の効率も改善した。

YKK APロジスティクス部で物流改革を担当する四栁博之物流DX推進室長は「容積率のアップに加えて、返却効率を高められるのも、地味な話だが非常に効果が大きい」と指摘する。ユニットロード化に合わせて、出荷場のオペレーション改善、フォークリフトの作業性を高められるスペース確保などソフト・ハードの両面で改善を進めた。

新型パレットに段積みした状態

多様な形状の物に対応可能

必要なトラック台数を自動算出

新型パレットの採用でパレット自体の積載効率は改善できたことから、次の段階としてトラックの荷台にパレットを積み込む際の効率改善に着手した。前述の通り、建材はサイズや長さ、形状が大きく異なるため、製品同士が接触せず、すき間を取り過ぎもせず効率良くパレタイズするのは至難の業だった。作業スタッフの勘とスキルに頼っていると、どうしてもトラックによって積載にばらつきが出てしまう。そこで、トラックへの積み付けを最適化できるシステムの開発を構想した。

積み付けに関するアルゴリズムは、構造計画研究所が航空貨物の積載シミュレーションに使うために開発したものを活用。YKK APの製品のサイズなどを細かくチェックし、マスターデータ化していった。その中で大型や長尺物に関してはパレットからはみ出すパターンを探って10通りに整理した。

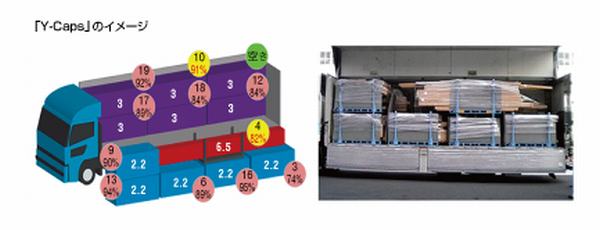

その上で、トラック荷台上でパレットを組み合わせる計算方法を確立し、2年程度を要して、新たにトラックへの積み付けを最適化するシステム「Y-Caps(YKK AP Computer Aided Palletizing System、ワイキャプス)」として完成させた。

出荷予定の製品データを踏まえ、トラックの荷台にどのように製品を積むべきか、3Dで図解。必要なトラックの台数をはじき出せるため、これまでは運べなくなるリスクを考えて多めにトラックを手配するケースがあったが、配車台数の適正化を実現した。さらに、パレットのはみ出しサイズとパレット数を計算するため、積み付け作業の時間などもあらかじめ目安をつかめるようになった。

さらに、荷台の空間にどの程度空きが残るかも把握することが可能で、回収するパレットや包装資材をどの程度、空いているスペースに詰め込めるかなど、より荷台を有効活用する判断材料にもなる。他の物流拠点で製品を追加で積めるかどうかも見極められる。

Y-Capsのイメージ(YKK AP提供資料を基にロジビズ・オンライン作成)

四栁室長は、物流効率化の一環として他社との共同物流を検討していることにも触れ、「Y-Capsで空いているスペースを可視化するため、他社と空間をシェアして共同配送することにも応用できる。ユニットロード化を進める上で、Y-Capsを実用化できたのは非常に意味が大きい」と言う。

現状は出荷前にY-Capsを使い、適正なトラック台数を割り出し、手配している。YKK APはY-Capsの活用と併せて、それまでは取り扱う製品の重量に応じた運賃制を採用していたが、車建ての運賃に切り替えた。YKK APの森田淳輸送企画室長は「車建てとすることで、『2024年問題』でトラックドライバーの長時間労働が難しくなる中、協力運送会社の方々に安定して運賃を支払えるようにする狙いがある」と語る。

パレット化に本腰を入れてきた結果、住宅用部材共有商品のパレット化率が16年度の54%から22年度には92%まで高められ、作業負荷は格段に下げることができた。フォークリフトによる荷積み・荷下ろしに移行。作業時間はトータルで30分と、手作業自体の12分の1程度まで短縮できた。YKK APの久野誠治物流技術室長は「今後は旧型パレットから新型パレットへの置き換えをさらに進めていくことが目標だ」と語る。

長距離輸送の見直しに先手

2024年問題への対応として、YKK APは先手を打って長距離のトラック輸送見直しを図っている。22年に全国のDC(在庫型物流センター)6カ所、TC(通過型物流センター)4カ所の計10カ所の全物流拠点にヒアリングを実施。ドライバーの拘束時間が長く、規制強化の影響が懸念される600km以上の輸送ルートをチェックした結果、北陸~九州間などの輸送に改善すべき点があることを確認した。

協力運送会社とルートの途中でトラックを積み替えるなどして、ドライバーの拘束時間が規制に抵触しないよう、順次対策を講じる方針だ。輸送企画室の佐藤貴哉氏は「コストアップは織り込んでおり、早めに対応することで協力運送会社さんも安定して輸送できるよう取り組んでいる。現状は24年4月以降も長距離輸送が混乱することはないとみている」と語る。

昨年10月には埼玉県加須市で、新たな物流拠点「首都圏DC」の稼働をスタート。適正在庫を維持し、ニーズに応じて迅速に出荷できる物流拠点を構えることで、首都圏エリアで窓やドア、エクステリア(外構)など住宅用商品の供給体制を強化するとともに、業務を効率化し、2024年問題を克服することを狙いに定めている。出荷効率向上へ同社で初めて、商品を収めた棚を持ち上げて作業エリアに搬送するGTP型ロボットを物流拠点に導入している。

荷主として物流の現状を正確に踏まえ、先行して対応する姿勢が際立つ。四栁室長は「お客様に製品をお届けする供給責任をしっかりと果たしたい。運送事業者の方々と協力関係を構築し、『選ばれる荷主』となることが重要だ」と強調している。

(藤原秀行)