事前の詳細なティーチング不要、柔軟な対応可能に

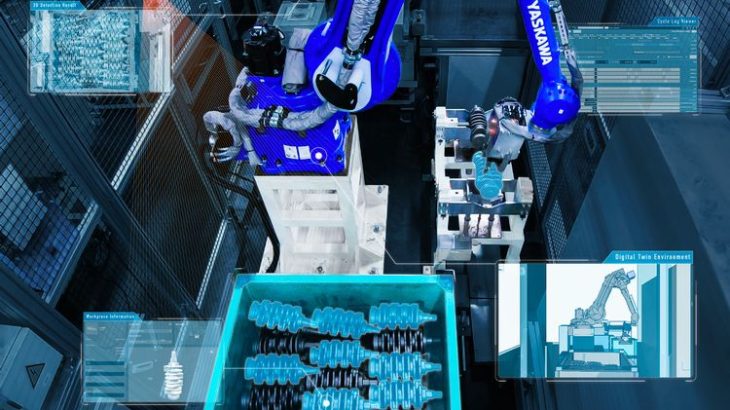

Mujinは5月15日、SUBARUが群馬県の大泉工場で、独自のソフトウェアプラットフォーム「Mujin コントローラ」とばら積みピッキング知能ロボット「PickWorker」を採用し、エンジン用部品のクランクシャフト鍛造粗材の加工ライン投入作業を自動化したと発表した。

知能ロボットを用いた自動化は、従来の自働化より知能ロボットセル立ち上げまでに要する工数を減らせるのが特徴。複雑な形状の粗材ハンドリングに必要だった人員の省人化を、Mujin独自のソフトウェアプラットフォームで実現することを企図している。

ソフトウェアプラットフォームは対象物の形状や周辺環境を高精度で認識する3Dビジョンシステムとロボットハンド、アーム、各種センサー類を一括で制御。3Dビジョンシステムによるリアルタイムな認識結果を基に、瞬時に最適なロボット動作を計算・生成するため、事前にロボット動作を一挙手一投足ティーチングする必要がなく、複雑な形状の素材を扱う場合も、知能ロボットが柔軟な対応を可能にするという。

Mujinのソフトウェアプラットフォームは、既存の工場内で新たに自動化設備を導入する場合、大型のロボットを取り入れながら必要最低限のスペースでの自動化を果たせると想定している。

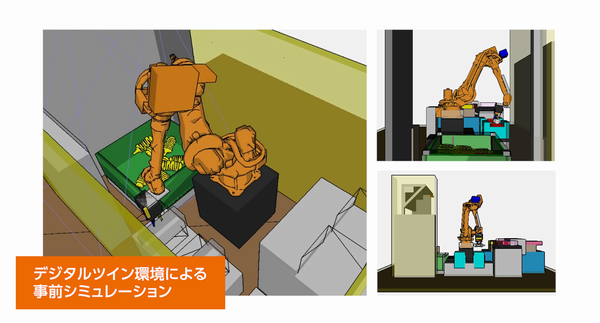

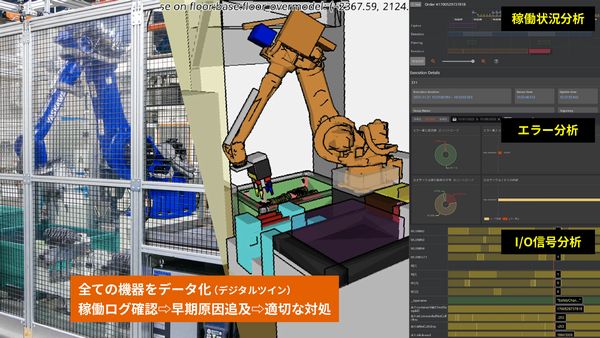

高度なデジタルツイン技術により、現実と同じデジタル環境での事前ロボット動作計画シミュレーションができるため、設計段階で最低限必要なスペースを算出できるのもメリットとみている。

また、Mujin のソフトウェアプラットフォームを基盤に構築する知能ロボットセルは、導入後の安定稼働に貢献できると見込む。トラブル発生時にリアルタイムデジタルツイン技術を駆使し、セル内のどこで何が起きているのか詳細がリアルタイムで可視化。リモートサポートによる初期対応で早期の原因追及やトラブルへの迅速かつ適切な対処を後押しする。

粗材同士が絡まることでロボットが2個同時に把持し、一時的に停止してしまうことを未然に防ぐためのセンサーによる異常検知機能を搭載。導入後の安定稼働を下支えする。

(藤原秀行)※いずれもMujin提供