「攻めのIT投資」で運行コスト低減

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2017年5月号「配車が変わる」特集で紹介したものを一部修正の上、再掲載しています。役職名や組織名などの内容は掲載当時から変わっている場合があります。あらかじめご了承ください。

大手ベンダーのパッケージ配車ソフトは業務の実態に合わず現場で使いこなせていなかったため、捨てることを決断。あらためて機能を絞り込んだ独自のシステムを構築した。トラックの配送状況確認も自動化するなど「攻めのIT投資」で生産性向上と運行コスト低減を果たしている。

エフピコが手掛ける多様な容器類(同社展示会にて)

旧システムは配車に3時間

エフピコは1962年に広島県福山市で創業した食品容器トレーの国内最大手だ。スーパーやコンビニエンスストア、外食チェーン、卸など向けに毎日製品を大量に供給しているほか、弁当を包むフィルムや割りばしなどの資材も幅広く扱っている。

自社製造分だけで約1万2000種類にも上る多様な容器トレーの物流を担う中核的存在が同社傘下のエフピコ物流だ。このほか、物流拠点でのピッキングなどは同じエフピコ子会社のアイ・ロジックが手掛けている。

エフピコは15、16年度と2年続けて経済産業省と東京証券取引所から「攻めのIT経営銘柄」に選ばれた。同銘柄は中長期的な企業価値向上、競争力強化を目指し、積極的にITを取り入れている上場企業が対象。同社は物流現場を熱心に変革、成果を着実に挙げている点が高く評価された。

同銘柄選出の立役者の一つが、配送計画立案システム「ルートプランナー」(RP)と、配送状況確認システム「RD(リアルタイムデリバリー)チェックシステム」だ。

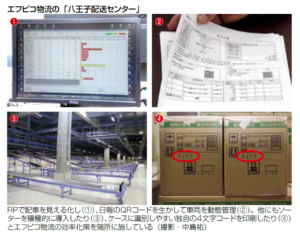

エフピコ物流が全国に展開する拠点に導入済みで、RPが日々の物量や地理的条件、顧客の要望納品時間などのデータを考慮し、効率的な配車プランを策定。RDがルートを基に到着予定時間を割り出すとともに、各車両の配送状況を随時チェックし、配送計画とずれが生じればその結果をRPにフィードバック、配車の精度をより高めている。

同社は配送のほぼ100%を協力運送会社や傭車に頼っている。かつては大手ITベンダーのパッケージシステムで配車や配送ルート設定を進めていたが、現場から「使いにくい」と不満が噴出していた。エフピコ物流の小泉哲(さとし)社長は「完璧な答えを追求しようと計算を繰り返すので平常時でも配車やルート設定に3時間もかかっていた。年末の繁忙期はクリスマス商材などが大量に必要とされているのに、深夜になっても車が決まっていないこともあった」と当時を振り返る。

活用できていない現状を踏まえ、相当額を投じたシステムではあったが、いったん捨てることを決断。反省を踏まえ、自社の業務内容にフィットした機能に絞り込み、パッケージ製品を購入するのではなく、自社が率先して一からオリジナルのシステムを開発することを選んだ。何度も計算するといった無駄を省くことで、午後3時に受注を締めた後、翌日早朝からの出荷に向け積み込みなどの準備作業をスムーズに展開できるようになった。一度はじき出したルートの見直しも以前のシステムより格段に早く済んでいる。

併せて導入したRDは、ドライバーが各納品先に到着したり、荷降ろしを終えて出発したりする際、配送ルートを記載している日報に印刷された当該のQRコードを手持ちのスマートフォンで読み込み、「到着」「出発」をホストコンピューターに送信。エフピコ物流の各拠点は専用ウェブサイト上で各車両が事前計画から遅れていないかなど走行状況を随時確認できる。納品遅れなどの実績をビッグデータとして蓄積、分析結果をRPに還元することで、より精度が高く、運行コストも抑えた配送ルートの策定を促している。

RPとRDの連携で、納品予定時間と実績の誤差がプラスマイナス15分以内に収まった割合が14年4月は配送全体の33・3%にすぎなかったのが、17年2月は84・0%まで上昇。逆に計画とプラスマイナス45分以上異なったのは25・9%から7・5%へ低下した。物流センターを出発してから納品が完了するまでに要した時間も、全国平均で14年11月の7時間50分が16年11月には7時間半、関東地区では7時間6分から6時間28分まで短縮。目に見えて状況は改善された。昨今のドライバー拘束時間に関するコンプライアンス強化の潮流にも対応できる内容となっている。

八王子配送センター(エフピコ物流ウェブサイトより引用)

15年に第2期工事が完了した同社で最も新しい八王子配送センター(東京都八王子市)もシステムの導入、活用で円滑に業務を立ち上げることができた。前石義信取締役センター統括部ジェネラルマネージャーは「以前はお客さまからいつ到着するのかといった問い合わせが頻繁に入っていた。配送中や荷降ろしの作業中はドライバーも電話に出られないため、問い合わせにきちんと回答できないうちに、トラックがその問い合わせがあった配送先に到着してしまうこともあった」と明かす。

RPとRDの活用で配送のスケジュール順守が徹底されたことで「問い合わせが激減し、当社のスタッフも本来すべき仕事に時間と労力をつぎ込めるようになった」(前石取締役)と効果を解説する。

小泉社長は「以前当社は待ち時間が非常に長いことなどから、ドライバーの方々から評判が悪く、仕事を敬遠されていた。今はようやく認めていただけるようになった」と笑顔を見せる。運行状況をリアルタイムで報告するのにはドライバーの間で反発もあったが、業務の効率が上がり仕事時間短縮につながるなどと利点を粘り強く訴え続けた。センター統括部の門永育男関東地区担当ジェネラルマネージャーは「業務負担が減ってきたことでドライバーの理解が深まり、現在は到着と出発の報告はほぼ100%順守されている」と話す。

さらにRDで補足している走行状況のデータはグループ内だけの取り扱いとせず、協力運送会社にもオープンにしている。協力運送会社としても自社ドライバーの勤務実態を正確に把握、より効率的な業務遂行に生かせる点が大きな魅力だ。積極的な情報開示の姿勢がエフピコ物流と協力運送会社の信頼関係醸成に一役買っている。

RDは全国のセンター長や配車担当らが月例会議を開き、相互に情報交換することなどで全国的に納品スケジュールの精度向上を図っている。前石取締役は「納品先での待ち時間なども改善できるよう、蓄積されている配送のビッグデータをうまく活用したい」とさらなる業務改善に意欲を見せる。小久保明紀八王子配送センター長も「現状からさらに精度を高めるよう考えていく」と強調する。

販売配送経費3%減

エフピコ物流は小泉社長が就任した10年以降、物流の基盤強化を足早に進めている。11年から340億円を投じて全国に八王子を含めた自前の物流拠点6カ所を新設・拡充。それまではエフピコの売り上げ伸長に伴う在庫拡大に対応しようと借庫を重ねていたが、方針を180度転換し、かつて全体の25%程度だった借庫はほぼゼロとなった。

小泉社長は「以前は年末前に倉庫スペースをかき集めるのがセンター長の仕事みたいになっていた。それでは相当のストレスが掛かる。坪3000円くらいで借庫していたが、自社施設の減価償却だと2000円もしない。はるかに使いやすく格納能力も高い拠点を自前で構える方が原価率はずっと落とせるし、出荷量の拡大にも対応できる」と解説する。

併せて、ソーターを導入するなど各拠点の出荷能力強化に取り組んだほか、従業員を10年当時の190人から16年末には430人まで充足させた。RPやRDの導入も物流基盤強化の一環と位置付けている。

一連の積極的な改革の背景には、エフピコグループが常に直面している経営課題の存在がある。食品容器トレーや包装資材はかさばる割に1個当たりの単価が安いため、物流費を強く意識せざるを得ない。使い勝手の良い自社拠点を最大限生かし、配送も効率化することで費用の上昇を回避している。RPやRDに代表されるシステム開発は、機能を膨らませ過ぎないことに重点を置いている。

小泉社長は「1ケース当たりの食品容器トレーの売価は4000~5000円程度。一方、運賃や倉庫管理などのコストが占める比率はあっと言う間に1割まで到達してしまう。製品の付加価値は極端には上げられないから物流コストをどうセーブするかが重要」と語る。

配車効率化など日々の細かな収支管理の成果は、1ケース当たりの販売配送コストに如実に表れている。配送全体の9割強を占める自社便の部分については、16 年度が217・0円で、15年度の224・6円から約3パーセント下げられた。路線便の3分の1程度の水準だ。ドライバーや庫内作業スタッフの不足で人件費高騰が叫ばれる昨今、コストの大幅な上昇を回避できているのはシステムの有効活用が奏功しているようだ。

エフピコの製品売り上げのうち、使用済み容器やペットボトルを回収・再利用した「エコトレー」「エコAPET」、強度と耐熱性を高めた世界初の素材「OPET」、電子レンジで温めても容器自体が熱くなり過ぎず手で持てる「マルチFP」など、同社オリジナルのものは5割を超えている。価格競争とは一線を画し、差別化に向けたオリジナリティーある食品容器トレーの開発や効率的な営業活用を、RPやRDなどを駆使した物流コストの徹底管理が下支えしている側面もある。まさに物流の基盤強化がグループのコア事業成長の一翼を担っているといえそうだ。

繁忙期の臨時投入人数を半分に

エフピコ物流はドライバーや庫内作業スタッフの不足が深刻化する前から配車業務など物流基盤強化に取り組んできたことで、経営環境が厳しさを増す中でも、事業運営に大きな支障を来すことなく日々の物流業務をこなせている。小泉社長は「改革を始めたころは今ほど人手不足が叫ばれておらず、当社としても生産性向上や経費抑制が物流基盤強化の主眼だった。今から人手不足対応を始めようとしても、既にこれだけ深刻な状況が明らかになっている中では人件費も上昇しており、かなり厳しいだろう。トラック確保も同様だ。そこは本当に当社の強みになっている」と語る。

新たなIT投資として、物流センターのピッキング作業の生産性を進化させるため、14年から音声ピッキングシステム採用を進め、現在は7拠点目への導入に取り組んでいる。RPを構築した際と同様、システムをパッケージのまま取り入れるのではなく、自社現場に即した内容にカスタマイズし、現場のパートタイマーへ丁寧に使い方を教えた結果、作業の早さや正確性が格段に向上。16年末の繁忙期は現場に慣れている既存スタッフの奮闘で、臨時雇用したパートタイマーの数を前年同時期の半分程度まで抑えつつ、1人当たりの出荷本数は5%程度伸ばすことができた。

平常時の作業生産性を高め、少人数でこなせる体制を確立しておくことで、配偶者控除などの対象となる収入制限を気にせず、繁忙期に熟練したスタッフを現場に投じることが可能になっている。

音声ピッキングシステム(エフピコ決算説明会資料より引用)

最近は新たに、センター内でAI(人工知能)などを活用したカートの一部自動運転実施を視野に研究を進めている。「人間はラックの高所への製品格納など蓄積してきた技能を発揮し、その人でなければできない部分に集中してもらい、それ以外の単純移動の部分は機械に任せることで、疲労を抑え、よりモチベーションを維持して働いていただけるようにしたい」と狙いを語る小泉社長。人手不足に負けず、ドライバーや庫内スタッフらが能力を十二分に発揮できる環境を整えるため、同社の「攻めのIT投資」は今後も続きそうだ。

(藤原秀行)