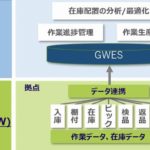

委託先の作業をリアルタイムで見える化

実コストまで共有してWin-Winを目指す

株式会社KURANDO

庫内業務を委託している現場の実態を把握するのに巡回管理では限界があった。KURANDOの「Logimeter(ロジメーター)」を利用して庫内作業をリアルタイムで可視化した。実コストも透明化した。データに基づいて、荷主と協力会社が一体となって生産性の向上に取り組むことができるようになった。(本誌編集部)

タブレット数台で実態を把握

食品卸最大手の三菱食品は現在、国内300カ所以上に物流拠点を展開している。庫内作業は基本的に各地の協力会社に委託している。2019年4月に新設した同社の物流オペレーション本部が全国の物流パートナーの管理を統括、関東エリアの汎用センターについては直轄で作業の効率化や高度化に取り組んでいる。

同本部の小藪博史運営管理第三グループマネージャーは北関東・甲信越地区の20カ所・26センターを担当している。定期的に現場を巡回して各拠点の委託先の責任者に指示や要望を伝えている。しかし、1日に訪問できる拠点数は物理的に限られる。「同じ拠点に月に2〜3回訪問するだけでも精一杯。それでは本当の姿は見えてこない。現場の実態を深掘りできる仕組みが必要だった」という。

同社は「中期経営計画2023」で、「高効率でオープンなSCMの実現」を中間流通業の機能を向上するための具体策と位置付け、「デジタルによるオペレーションの標準化・高度化」を進めている。同方針に沿って物流オペレーション本部では、物流DX推進チームを編成、最新のITツールや自動化設備の検証を行っている。小藪マネージャーはその旗振り役を命じられている。

小籔氏

昨年春、同チームの月例会議で、メンバーの一人がKURANDOの「Logimeter(ロジメーター)」を議題にのせた。加工食品を取り扱っている汎用センター「厚木DC」(神奈川県厚木市)で試験的に利用してみたところ、驚くほど簡単に現場を見える化できたという。

必要な設備はタブレット端末だけ。作業員が出退勤や業務の切り替え時に、現場に設置したタブレットに名札をかざすことで、個人別の作業実績を分単位で記録して、各種の集計リポートを自動作成する。作業の進捗もクラウドシステムを介してリアルタイムで把握できる。

厚木DCは1回のピッキングで複数店舗の注文を処理する「マルチ・ピッキング・システム」を20年度に新たに導入した。その効果を検証するのに正確な人時の把握と集計が必要だった。手作業では膨大な工数がかかるため、ツールを探してロジメーターに行き着いた。 その使い勝手が予想以上に良かったというメンバーの報告を受け、DX推進チームは新たな企画を立案した。ロジメーターを投資効果の検証に一時的に利用するだけではなく、汎用センターで常時運用することで、データに基づいて現場の生産性と委託先を管理できるようにする、というものだ。

ロジメーターの利用に必要なタブレットの台数は1千坪規模の倉庫で3台程度。ランニングコストは初期費用なしのサブスクリプション方式で月額数万円レベル。「かつての専用システムとは比較にならないほど安い。ダメならいつでも利用を止められるという安心感もあった」と小藪マネージャーはいう。

ただし、庫内を運営する物流パートナーの協力を取り付ける必要があった。ロジメーターで把握した人時に、作業員の時給単価を乗じれば、協力会社の原価がオープンになる。顧客に原価が分かってしまうことには抵抗があるはずだ。現場責任者の一存で情報開示を判断できるわけでもない。 そのため物流オペレーション本部の担当役員らが委託先のトップと個別に面談して協力を求めた。並行して現場レベルでも、物流オペレーション本部のスタッフが委託先に取り組みの狙いを丁寧に説明して不安の解消に努めた。

小藪マネージャーは「委託先の利益を吸い上げようというつもりなど全くないこと。むしろ、取り組みで得られた成果をシェアしてWin-Winを実現したいと考えていること。そして現場の生産性は、協力会社にとっても収支を決定的に左右するKPIであり、一緒に改善に取り組んでいく必要があることを訴えた」という。

荷主と協力会社が一体で生産性向上

まずは関東エリアのセンターのうち主要16拠点に21年度中に導入する計画を立てた。上期は厚木DCを含む7拠点を対象にした。最初の1カ月で把握するデータの種類やメッシュを設定。2カ月目はプレ導入と位置付けた。現場のリーダーやコアメンバーから利用を開始して、段階的に庫内の全員に広げていった。

3カ月目はデータ精度の向上に取り組んだ。作業員にツールの操作に慣れてもらい、登録漏れなどがあれば該当する作業員に注意を促して異常値をつぶしていった。21年7月までに7拠点全てが本稼働にこぎ着けた。続く下期の9拠点もやはり全拠点が2カ月足らずで本稼働を済ませた。

KURANDOの岡澤一弘代表は「他のユーザーと比べても非常に精度の高い運用を短期間のうちに実現された。協力会社の信頼を得て巻き込んでいくプロジェクトの進め方も大変参考になった」という。

ロジメーターを導入したことで、委託先の現場責任者は、誰が何の作業についているのか、リアルタイムで進捗をつかめるようになった。従来は実際に庫内を一巡してみないと分からなかった。同じ情報を物流オペレーション本部でも共有している。同本部のスタッフと拠点の責任者が協力して、作業の進捗に応じて柔軟に庫内の人員配置を調整することが可能になった。

現場は常に作業に追われている。管理者はセンター長一人だけという拠点もある。そのため三菱食品側で各拠点のデータを分析して改善策も提案している。小藪マネージャーは、「委託先の現場責任者と生産性についての擦り合わせができるようになったことが、導入効果として何より大きい。これまでは『高い』『安い』という話に終始していた」と手応えを感じている。

三菱食品「群馬DC」(前橋市)の現場

拠点によって生産性にバラツキがあることは従来から分かっていた。しかし、定量的に把握できていたわけではなかった。それが納品先別の収支まで見えるようになった。同じシーズンでも曜日の繁閑差で大きく生産性が変わること、それが協力会社の日々の収支にどれだけ影響するのかも、ロジメーターを導入して初めて分かった。

物流オペレーション本部はこれを機に、本部長と本部長代行、そして協力会社の経営トップが参加する定期報告会を設定した。半期に1度、各拠点の現場責任者と物流オペレーション本部の担当スタッフが、拠点の収支、生産性向上の取り組み、その成果を報告する。改善活動の定着と促進が狙いだ。

22年度には特定の小売業向けの専用センターも含めた関東エリアの全拠点にロジメーターを導入する計画だ。「さらに北海道から九州まで、各地の代表的な拠点に導入することを検討している。これまで見えていなかった全国の生産性を可視化して標準を見極めたい」と小藪マネージャー。委託先だけでなく着荷主の顧客に対してもデータに基づく提案を行い、現場の生産性向上に協力を求めていく考えだ。

例②:任意で設定したカテゴリ別の収支を算出し、表示する

(画面はともにサンプル)

お問い合わせ先

株式会社KURANDO

〒141-0033 東京都品川区西品川1-1-1 大崎ガーデンタワー 9F トンネルTOKYO

MAIL : support@kurando.io

https://info.logimeter.io/

![[PR]パートナーの庫内作業をシステムで見える化、三菱食品のDX](https://online.logi-biz.com/wp-content/uploads/2022/03/3f0babf9f3f81e9e820a0831feeed33c-1.jpg)