粉詰まり解消、生産スケールアップに伴う設備導入コスト削減に寄与

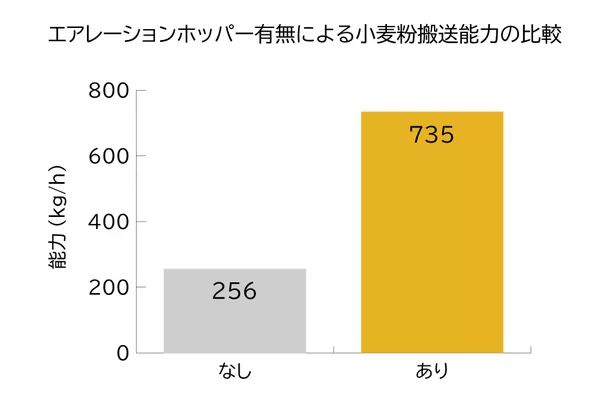

工業用ステンレスタンク・撹拌装置メーカーの日東金属工業は3月28日、粉体原料の供給効率化に貢献する製品「エアレーションホッパー」を用いた小麦粉の空気輸送実験を行ったと発表した。小麦粉の搬送効率は同製品を使用しない場合と比較して1時間当たりの搬送量が2.87倍になったという。

エアレーションホッパー 本体

エアレーションホッパーは粉体原料タンクの排出口に取り付けるアタッチメント。エアーを取り込むことで内部の粉体を流動化し、排出を促す仕組み。

実験結果(小麦粉 搬送効率)

エアレーションホッパー無しの場合、ホッパー内部に小麦粉が残存

ありの場合、全量排出

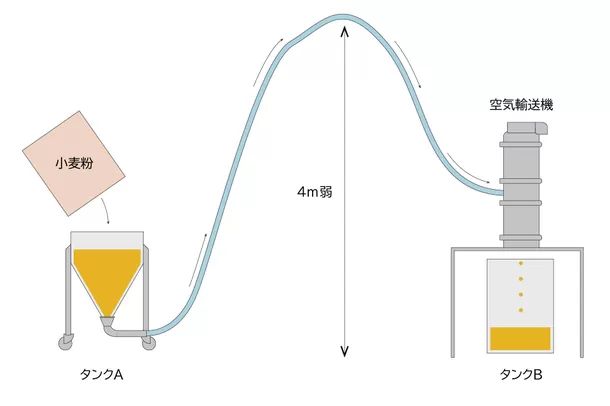

実験は空気輸送機を用いて小麦粉をタンクA(左)からタンクB(右)へ搬送。小麦粉の供給元のタンクAにエアレーションホッパーを設置し、タンクBで小麦粉の搬送量を計量して、装着した場合としなかった場合を比較した。

実験レイアウト

搬送に要する時間の短縮に加え、生産スケールアップの際に粉体搬送量を増やすため空気輸送機を買い替えたり、新しいエアーコンプレッサーを導入したりといった設備導入コストを抑えられると見込む。

【なし】

搬送能力(kg/h) :256

供給圧力(MPa) :0.37

エアレーションホッパー消費圧力(L/min):-

【あり】

搬送能力(kg/h) :735

供給圧力(MPa) :0.37

エアレーションホッパー消費圧力(L/min):-

【比較値】

搬送能力(kg/h) :2.87

供給圧力(MPa) :-

エアレーションホッパー消費圧力(L/min):-

※搬送能力は粉体搬送を複数回繰り返した結果の平均値

通常の搬送方法では、ホッパー内で小麦粉がラットホールを形成した。ラットホールは粉体がホッパー壁面に付着し、排出時に粉体がドーナツ状に残留する現象。ホッパー内の粉体を全量排出できないため、原料ロスや品質のばらつきにつながる。

一方、エアレーションホッパーで排出口付近の小麦粉を流動化させた場合、壁面への付着を防ぎ、ラットホールを作らず全量排出した。ホッパー内の粉体を残さず排出・搬送するため、原料ロスの削減と後工程への安定した原料供給が可能になるという。

エアレーションホッパー 本体

エアレーションホッパー 設置イメージ

(藤原秀行)※いずれも日東金属工業提供