最適な資材を迅速に選択、経費最適化実現

EC事業者らの物流を包括的に支援するフルフィルメントサービスを展開しているオープンロジは、AIを駆使して商品の出荷情報を基に最適な形状の梱包箱を瞬時に割り出す「AI梱包予測システム」を独自に開発した。

商品の3辺サイズのデータを使い、作業スタッフが倉庫の出荷時に最も適した最小のサイズの梱包を選択できるようサポート。作業の負荷軽減や梱包経費の最適化につなげられると見込む。オープンロジはさらに、梱包の容量を事前に把握できるようにして、トラックの積載効率向上も可能にすることを構想している。

2月以降、フルフィルメントサービスで提携している倉庫でAI梱包予測システムを順次導入。並行して、オープンロジが運営している顧客の商品出荷などの一元管理システムに予測の機能を実装し、本格的にEC事業者の配送コスト抑制などにつなげたい考え。

実証実験で精度は平均98.8%を記録

オープンロジは2025年1月、AI梱包予測システムの開発に着手。同年10月には、提携している倉庫で試験的に導入した。実証実験の段階では、平均で毎秒500件の出荷予測をこなし、予測の精度は平均で98.8%に達したという。

オープンロジのプロダクト開発部でAI梱包予測システムの開発に携わったプロダクト戦略企画の阿部晃典氏は「過剰な梱包を防ぎたいとのご要望がお客様からも寄せられていた。出荷の現場でどの梱包を選択するかは属人的な判断になっていることに当社内でも課題意識を持っていた。精度の高い予測ができれば間違いなく事業に貢献できると実感した」と振り返る。

フルフィルメントサービスの提携先倉庫では、それぞれ出荷を担っている商品に合わせた梱包の資材を用意しているが、複数の商品の注文があった場合、詰め方によって必要となる資材のサイズが変わってくることがある。これまではEC事業者の担当者による指示や、倉庫の現場のスタッフの経験にもとづいた判断に依存していたため、どうしても時間がかかっていた。

本来必要なサイズよりも大きめの梱包材や梱包箱を選び、配送費が膨らんだり、商品の特性や形状に合わない梱包を選んでしまい商品に負荷がかかる恐れがあったりもしていた。

オープンロジはそうした課題の解決に向け、自社のシステム開発部門が独自のシステム開発に着手。フルフィルメントサービスで蓄えてきたECの物流データを生かしながら、現場の作業フローもチェックし、1年足らずで実証実験までこぎ着けた。

「天地無用」や箱の中で商品が揺れないための「対角線配置」といった、個々の現場特有の制約もカバーできるという。現状ではEC事業者が追加負担なしにAI梱包予測システムを使えるようにする予定。阿部氏は「提携倉庫の方々にも属人性を解消し、作業負荷を軽減できるというメリットをご提供できる」と意義を強調する。

オープンロジは、AI梱包予測システムを有効に活用し、トラックの積載率改善にもつなげられると見込む。出荷分の容量が事前につかめれば、最適なサイズのトラックを確保できる。EC事業者は物流コストの最適化を図ることが可能な上、運送事業者としても車両の手配などを効率化できるのは魅力だ。

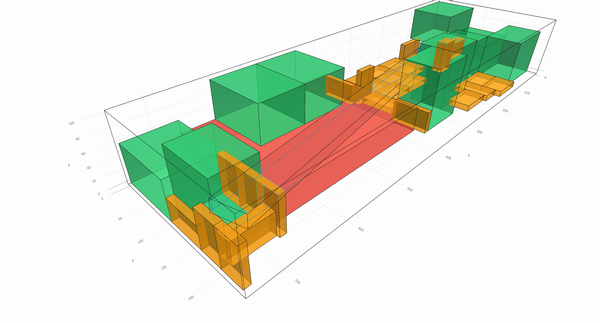

阿部氏は「トラックの積載率向上と、最適な梱包箱の選択という、いずれのニーズにもお応えできるようにしていきたい。事前に配送料をつかみたいとのご要望にも対応可能だ」と意気込む。現状は最適な梱包箱を選び出せるようサポートすることがメーンだが、将来は梱包箱の中で商品をどのように積み合わせればいいかを3D画面で再現、提案するところまで踏み込むことも視野に入れているという。

参考:同梱最適化3Dサンプル図(検証中)(オープンロジ提供)

(藤原秀行)