「全ての事故とけがは防げる」と信念、現場の「対話による安全監査」推進

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2014年1月号「物流の安全管理」特集で紹介したものを一部修正の上、再掲載しています。役職名や組織名などの内容は掲載当時から変わっている場合があります。あらかじめご了承ください。

各工場と物流センターで管理職と従業員が作業の安全性を高める方策を個々に話し合う「対話による安全監査」を2012 年末にスタートさせた。並行して輸配送や庫内作業を担当する物流子会社のアサヒロジも安全教育を拡充、足並みをそろえている。

「品質事故は会社をつぶす、安全事故は家族をつぶす」

アサヒビールは全国8カ所の工場にそれぞれ併設する形で物流センターを展開している。工場で製造されたビールや発泡酒の保管や入出荷、輸配送は子会社のアサヒロジに委託している。

アサヒビールは「品質事故は会社をつぶす、安全事故は家族をつぶす」との理念の下、地道な安全活動を継続してきた。庫内の安全管理は、それぞれの物流センター長が責任者を務めている。工場長の安全衛生の推進に関する方針に従い、各工場の安全衛生委員会が軸となり、「5S」の徹底など、さまざまな施策を推進している。

工場や物流センターでは生産や庫内作業の現場を定期的にパトロールし、事故が起こりそうな箇所がないかチェックしている。パトロールは、物流の責任者が生産の品質管理のエリアを見たり、総務部長が物流現場を見回ったりと、対象の現場とは異なる分野の人間が行うようにしている。その業務の担当者とは違う目で見ることで、細かな点にも気付かせるようにする狙いだ。

工場や物流センターの設備と作業に隠れているリスクを洗い出し、優先順位を付けて予防策を講じるリスクアセスメントの手法も駆使している。各工場に置かれている「安全部会」がヒヤリハットの事例を収集。その発生頻度や作業者がけがをする可能性などを踏まえてリスクの度合いを評価する。

そうした事例の中で一定レベル以上のものについては「リスクアセスメント委員会」に持ち寄り、どのように危険性を下げるか、どのような対策を講じていくかを協議している。

あるセンターでは作業者とフォークリフトの動線が交差し、接触事故が起きる恐れがあった。リスクアセスメントで評価の上、まず双方の動きが重ならないよう、それぞれの動線を見直した。どうしても交わらざるを得ない場合は、応急対策としてその場所にチェーンを張り、作業者が通る際に自分でチェーンを外すよう変更。一度立ち止まらせることでフォークリフトが接近していないかどうか毎回注意を喚起するようにした。

物流センターに出入りするトラックには、荷主の立場から安全管理への協力を要請している。各センターで構内の制限速度やシートベルト着用、荷台への飛び乗りや荷台からの飛び降りの禁止といったルールを制定。各センターを定期的に訪れるアサヒロジの各ドライバーにはこうしたルールを守るとした誓約書に毎月署名してもらっている。

誓約書には、ルールに反した場合は同社の責任者に報告の上、指導してもらうことを明記。毎月繰り返しサインすることで、安全ルールの浸透を図っている。アサヒロジの傭車先のドライバーも、定期的にアサヒビールの物流センターを訪れる人は誓約書の対象としている。スポットで物流センターを訪れる場合は、ドライバーが伝票を渡す受付で、安全のルールを毎回説明している。

こうした取り組みのかいもあって、軽微なものも含め事故件数は低レベルに抑えられている。しかし、アサヒビール経営企画本部の児玉徹夫物流システム部長は「基本的な取り組みを毎年ブラッシュアップしながら進めてきたが、残念ながら事故件数を大きく減らすことはできていない。ルールを守らず事故が起きたというケースはほとんどなくなったが、想定外の事態が発生した場合、とっさに対応しきれずトラブルになっている」と指摘する。

例えば、平ボディートラックの荷台側面に付いている「あおり板」には乗らないことを徹底している。しかし、ドライバーが積み付けた荷物のひものたるみを見つけ、結び直そうとしてあおり板に足を掛け、滑って落ちてしまったケースがある。

児玉部長は「この領域はマニュアル整備などでカバーするのに限界がある。一段と事故を抑制するには1人1人が迅速に行動する意識を持つための抜本的な取り組みが必要だ」と指摘する。

直接対話でリスクを早期に顕在化

このため、現在は管理者が従業員に安全策を指導するだけでなく、個々人が主体的に安全衛生活動を進め、自分だけでなく回りの安全にも十分気を配る「相互啓発型」安全管理を根付かせることに軸足を移している。

全社的な安全方針として「全ての事故とけがは防ぐことができる」と明言。その実現に向け、工場部門を中心に12年末から各工場の管理職と従業員1人1人が安全管理について直接話し合う「対話による安全監査」をスタートした。

工場の各部長らが、対話の対象となる従業員の作業をじっくりと観察した上で、安全面でリスクがありそうな部分を見つけた際、作業を中断して、対象者に「その作業の何が問題か」を尋ねている。

管理職の側から一方的に話すのではなく、まず対象の従業員に自分なりの考えを述べてもらうようにするのがポイントだ。問題点を改善するにはどうすればいいのか、従業員からアイデアを出してもらい、最終的に「私はこうします」と宣言する。その内容を踏まえ、工場内で改善策を決めていく。

対話は毎月1回程度実施し、1回当たり1〜2人が対象だ。あらかじめ誰に実施するかはスケジュールを決めているが、対象となっていること自体は本人に伝えない。時間は45分〜1時間程度を費やしている。問題点のうち、リスクが大きく早急に改善すべきだと判断されるものは、リスクアセスメント委員会に上げられる。

一例を挙げると、ある従業員が製品の積み替えを行っていた際、長時間同じ作業を続けていたため、管理職から安全衛生上問題があるのではないかと指摘があった。両者で対話を重ねた結果、腰を痛めたりする恐れがあるとして、従業員は適宜休憩を取ることなどを宣言した。

対話には、従業員が自らの作業に隠れたリスクへの改善策を考案して安全に対する意識を高めるとともに、管理職にも現場の問題点を素早く見抜き、適切に指導する力を養わせる狙いがある。

茨城物流センター(茨城県守谷市)の西田淳也センター長は「工場内で普段接点がない人に会って話をする場合、対話の相手が身構えないよう気を遣わなければいけない。向こうから話すよう持っていく必要があり、そうしたスキルも管理職には求められている」と明かす。

対話は工場部門で2年ぐらい費やして実施し、相互啓発型の安全管理の実現に向かって着実に進んでいく方針だ。対話の成果によっては、工場部門のほか、支社や各地の配送センターに対象を広げる可能性もあるという。

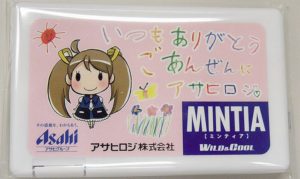

親会社で荷主のアサヒビールが安全管理の対応を強化している動きに対し、物流子会社のアサヒロジも呼応して、安全管理のレベルを高めようと努めている。これまでにも、全ての営業所で配車担当者が出発前の点呼時に、丸山高見社長による感謝の言葉と走行・積み降ろし作業時などに注意すべきポイントを記した「安全レター」を、眠気を防ぐミント味のタブレットとともに手渡すといったユニークな活動を展開している。

さらに、13年から現場での安全管理の模範的存在となる「安全の匠」の育成を始めた。トラックドライバーやフォークリフトのオペレーター、配車担当者を対象に、2日間みっちりと研修をする。内容は狭い道路でいかに安全にバックするか、高速道路上で車両火災が発生した場合はどうすればいいか、リフトの作業開始前に点検すべき箇所といった具体的なものも含まれる。

毎年30人規模で研修を実施して安全の匠を輩出し、各職場のレベルアップにつなげたい考えだ。児玉部長は「倉庫でも配送中でも事故があればわれわれの管理責任は免れない。メーカーとしても荷主としても、責任を果たしていかないといけない」と指摘、今後もアサヒロジと共同歩調を取る考えを示した。

アサヒロジがドライバーに配布したタブレット。表面に安全を呼び掛けるメッセージを掲載している

(藤原秀行)