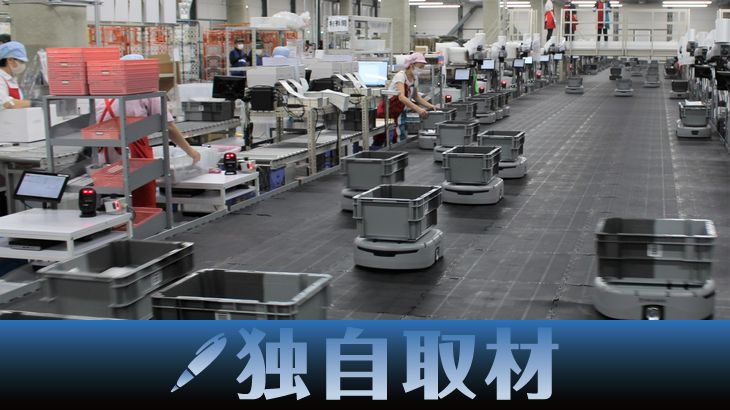

集荷から検品梱包エリア搬送まで自動化、世界でも異例のオペレーション実現

ポーラ・オルビスグループで化粧品や健康食品、ボディウエアなどを手掛けるオルビスはこのほど、小型AGV(自動搬送ロボット)を330台投入し、出荷などの工程を自動化する独自のシステム「T-Carry system」を導入した埼玉県加須市の物流拠点「オルビス東日本流通センター」をロジビズ・オンラインに公開した。

1つの出荷オーダーにAGV1台を割り当て、集荷をこなして検品梱包のラインまで商品を搬送する工程を担わせるという世界でも珍しい画期的な自動化オペレーションを確立。今年8月に本格稼働を開始した。今後も通販の成長が見込まれるのを踏まえて物流基盤を増強するとともに、庫内スタッフの負荷を軽減して働きやすい環境を整えるのが狙いだ。旧来の出荷ラインより1時間当たりの出荷能力を1・3倍の2400件まで高められると見込む。併せて、約3割の省力化につながり、1件当たり出荷作業費は約2割、消費電力は約4割抑制できると想定している。

省力化や生産性向上などに果敢に取り組む物流施設に焦点を当てるロジビズ・オンラインの独自企画「プロに見せたい物流拠点」シリーズの特別編として紹介する。

「物流危機」契機に新たな自動化を検討

オルビスは1987年、通販を主な販売チャネルとする化粧品企業としてスタート。2006年には持ち株会社のポーラ・オルビスホールディングス(HD)が発足、その傘下で中核の事業会社として発展を続けてきた。東日本と西日本(兵庫県西宮市)にそれぞれ流通センターを構え、東日本は物流企業の流通サービス(埼玉県草加市)が構えている「騎西物流センター」内の約3800坪を使用。オルビスの通販向け出荷作業などを担っている。従来は商品の出荷頻度に応じ、カートとコンベヤーを活用した2種類のピッキングを並行して行っていた。

しかしECの利用が伸び続ける中、設備の処理能力などの課題が浮上。また2017年ごろから宅配便の現場で人手不足が顕在化し、「物流危機」が叫ばれ出したため、オルビスは現場の人員を確保するのが今後さらに難しくなってくると予測。18年からセンター運営を担う流通サービス、マテハン機器を扱う椿本チエインの両社と連携し、自動化・省力化の在り方を検討し続けてきた。そこでたどり着いたのが「T-Carry system」だ。

Tは「Treasure(宝物)」を意味し、顧客や自社にとって大切な商品を運ぶという信念を表している。Tには「Trust(信頼)」や「Try(挑戦)」、「Tough(強さ)」といった意味も込めているという。

採用したAGVは中国のロボットメーカーZhejiang LiBiao Robot(杭州市)製。既にアジアや北米を中心に世界で5000台以上が稼働している実績と使いやすさを重視した。三井物産と日本GLPが共同設立したプラスオートメーション(東京都港区東新橋)を介して導入、一部機能を改良して稼働させた。

ピッキングゾーンを移動するAGV

AGVは庫内に設けたピッキングゾーンから検品梱包ゾーンまでのコースを周回している。流通サービスのWMS(倉庫管理システム)から受注データを制御システム経由で各AGVに指示を送ると、AGVがコースの床に貼られた3000枚弱のRFIDタグで現在地を確認しながら、ピッキング対象の商品が保管されているエリアのピッキングゾーンまで自律移動し停止する。待ち受けている庫内スタッフが棚から該当する商品を取り出してAGVのコンテナに収め、ボタンを押せばAGVは再びスタート、検品梱包エリアに向かうとの流れだ。

検品梱包エリアで担当の庫内スタッフがコンテナから商品を全て取り出し、スキャンさせれば商品や数量を間違えずにピッキングできたかどうかをシステムが自動判定。オーダー通りピッキングできていたと確認ができれば、商品の量に合ったサイズの段ボールをシステムが選択、封函や行き先別の仕分けも自動で済ませる。

AGVの稼働状況は庫内の管理室にあるモニターで逐次表示しており、検品梱包ゾーンで作業が遅れ気味でAGVがフロアで渋滞していると分かれば応援で庫内スタッフを同エリアに派遣するなど、作業の進捗に応じて迅速に対応できる体制となっている。

スタッフが荷物をコンテナに収めるとAGVが検品梱包ゾーンに向かう

検品梱包ゾーンを走るAGV

荷主と物流事業者、マテハンメーカーが対等な協力関係構築

物流現場の自動化と言えば、最近は在庫が入った棚ごと持ち上げて作業スタッフが待つピッキングエリアまで搬送するGTP(Goods To Person)型のロボットが注目を集めている。オルビスも当初はGTP型ロボットの活用を検討したが、主力の化粧品は個々の商品サイズが小さめで1回当たりの注文数が多いことなどから、商品ごとに棚を持ち上げて運ぶのは採算が合わないと判断。発想を転換し、1オーダーに1つのAGVを割り当てる現行方式を採用した。

旧来のラインはカートピッキングなどを展開しており、カートを押して庫内を歩き回ったり、商品の入ったコンテナを棚に持ち上げたりといった力を使う作業が常に生じていた。AGVを大規模に導入し、そうした作業の負荷を軽減することに成功した。これまでは仕分けから検品梱包ゾーンに到達するまで20~30分掛かっていたが、現在は平均8分でワンオーダーを完了できるという。

9月からはポーラ・オルビスグループで同じく化粧品の通販を担っているDECENCIA(ディセンシア、東京都品川区西五反田)の商品に関する出荷作業も統合を開始している。オルビスQCD統括部の小川洋之SCM推進担当部長は「西日本のセンターでも遅くとも再来年(22年)には同じシステムを取り入れたい」と意気込む。

センター運営を担っている流通サービスの岩澤圭介第1ロジスティクス部長も「こちらのセンターを成功例として確立し、当社の自動化・省力化ソリューションを積極的にアピールしていきたい」と力説している。

新システムの導入に際しては、オルビスと流通サービス、椿本チエインの3社間で綿密に協議を重ねてきた。椿本チエインのマテハン事業部営業統括で第一営業部の北村隆之流通SE課長は「18年から2週間に1回くらいのペースでミーティングを開催している。対等なパートナーシップの下、いろいろなことにチャレンジさせていただいている」と説明する。荷主企業と物流事業者、マテハンメーカーが良好な協力関係を築けていることが、国内初の画期的なロボット活用事例を生み出せた大きな要因の1つと言えそうだ。

(左から)流通サービス・岩澤氏、オルビス・小川氏、椿本チエイン・北村氏

検品梱包ゾーンの様子

自ら充電もするAGV

(藤原秀行)