荷積み・荷降ろし時間が9割短縮も、「2024年問題」対応に着手

住宅やビルの内外装などを手掛けるYKK APは4月11日、グループの物流を担うロジスティクス部が展開している物流変革の取り組みを公表した。

同社はドアや窓、サッシなど、形状や大きさ、重さが多岐にわたる部材を取り扱っているため、ロジスティクス部を中心に、物流効率化に向け、製品をパレットやコンテナなどのユニット単位で輸送する「ユニットロード化」を推進してきたことに言及。

スタートした2016年度は住宅用部材共有商品のパレット化率が54%だったのが、22年度には92%まで高まり、荷積み・荷降ろしの作業時間を大幅に短縮することに成功したと説明した。2人によるばら積みの場合と比べ、荷積み・荷降ろしは従来の6時間から30分へ9割も短くなったという。

同社は「荷主企業である私たちの創意工夫でユニットロードを発展させて、物流事業者とともにスマートな物流の実現に挑戦していく」と強調している。

また、トラックドライバーの長時間労働規制が強化され、物流現場で混乱が生じると懸念されている「2024年問題」を考慮し、全国10カ所の物流拠点にヒアリングを実施してドライバーの拘束時間が長いルートをリストアップ、23年中に改善策を進めることも明らかにした。

同社は「ドライバー、運送事業者と協力し、信頼関係をつくりながら選ばれる荷主を目指す」との決意を表明した。

空パレットを重ねてフォークリフトで移動する様子

パレット化率の推移

低床トラックの上部空間も有効活用

YKK APは、ロジスティクス部の四柳博之物流DX推進室長の説明を基に物流変革の取り組みを紹介した。

ユニットロード化を図る背景として、同社が取り扱っている製品の多様さがあると説明。「例えば、玄関ドア1枚当たり50㎏以上にもなる商品があったり、トリプルガラスの大きなサイズの窓は100㎏以上にもなるケースも。さらに、ガラスをはじめ壊れやすい商品も多く、物流過程においては“難易度が非常に高い”と言える」との見方を示した。

ユニットロード化を図る前は、トラックの荷台に直接、段ボールで梱包した商品を人の手で積み込むばら積みだったため、積載効率は高いものの、荷積み・荷降ろしに時間を要し、ドライバーの拘束時間を長くする原因になっており、身体的な負担も大きかったという。

同社は「荷物を効率良く積み上げる技術も必要で、いわゆる熟練の技や勘で行われているところもあった。こうした課題に対して、荷物を個別に扱うばら積みから、パレットという1つのユニットで輸送や保管行うパレット化に取り組んだ」と語った。

パレット化を開始した2015年当初からの歩みを回顧。スタート当時のパレットは、積み荷作業を効率良くするため、まだ社内で標準化ができていたわけではなかったという。そのため、ロジスティクス部内で専門チームを立ち上げ、専門業者とも連携し、新型のパレットづくりに着手した。

旧パレットは分厚い木の底板と鉄のフレームから成っていたが、抜本的に見直したことで、旧パレットとの互換性、取り回しの良さを保ちつつ、軽量化・薄型化・高強度化に成功した。内容積は8%拡大し、荷重上限は400㎏から1.5倍に600㎏に増強。空パレット返却時に重ねる際、従来は8段しか積めなかったものが10段積み上げられるようになった。

それまでは有効に活用できていなかった低床トラックの上部空き空間にも着目し、側面ボードにリブ(固定するための突起物)を建てる構造を追加、縦方向へさらに25%積載できるよう改善に成功したという。

縦方向の積載をアップする側面ボードを建てる様子

最適な積み方導き出す独自システムを開発

新型パレットの完成でパレット自体の積載率が高まったため、次にクリアすべきハードルとして、トラックの荷台に効率良くパレットを積むパレタイズの手法を検討。サイズや長さ、形状は製品によってばらばらで、作業者が積み合わせていると隙間が生じるケースもあり、結果として積載率が低くなり無駄なパレットやトラックが発生してしまうため、様々な方法を用いて分析、適切な解決法を見つけるOR(オペレーションズリサーチ)法による立方体の積み付け最適化理論を応用し、商品、パレット1つずつを1つの立方体として捉えて、最適な組み合わせを導き出すシステム「Y-Caps」を開発したという。

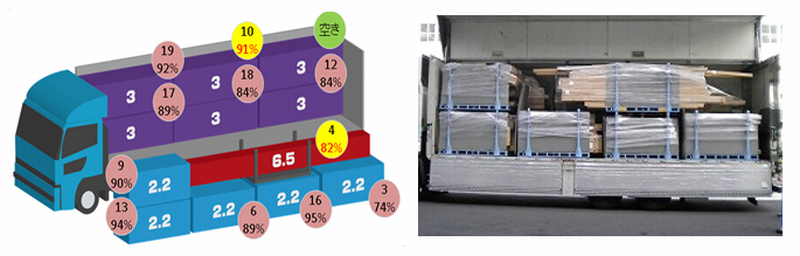

(左)「Y-Caps」によるパレット・トラックへの積み付けを最適化した姿図 (右)姿図通り積み付けしたトラックの荷台

同システムで荷物特性の考慮、生産ラインから出荷場へ段階を追ったパレタイズ工程の再現など、課題を1つ1つ着実にクリアし、実用化にこぎつけた。新システムを稼働させることで、トラック手配の段階で必要なパレット数とどのように荷物を積むのか、トラックは何台必要かがビジュアルで明確につかめるようになった。さらに、トラックの空きスペースにも着目し、追加貨物を検討することによって、効率的な配車を実現した。

ハードとソフトの両面で工夫を凝らし続けた結果、本格的にパレット化を始めた2016年度当時は54%だったパレット化率を22年度には92%まで引き上げることに成功した。

ユニットロード化で荷積み・荷下ろしの作業負荷は大きく減り、作業時間の大幅な短縮を実現。例えば、ばら積みの場合は2人で「荷積み3時間+荷下ろし3時間=計6時間」を要していたが、パレット化でフォークリフトを使って搬送できるようになり、「荷積み15分+荷下ろし15分=計30分」まで劇的に短くなった。荷積み・荷降ろしにとどまらず、全行程で荷積み前の準備や荷下ろし後の商品仕分けをパレット単位でできるため、作業効率もアップしたと説明している。

荷積みスペースでパレットごとに積み付けされた商品を確認する様子

2024年問題については、YKK APとしても「ホワイト物流」推進運動に賛同して物流の効率化や生産性向上を進めることを公約。ユニットロード化の輸送体制が確立できた今、さらにドライバーの拘束時間を短縮する取り組みを展開しているという。

現状把握のため、全国各地のDC(在庫型物流センター)6カ所、TC(通過型物流センター)4カ所の全物流拠点にヒアリングを実施。ドライバーの拘束時間が長いルートをリストアップし、各ルートの物流事業者に働き掛け、長距離輸送の中継ポイントを調整するなど、2023年中に改善策を実施する計画だ。

YKK APの物流拠点と生産拠点(いずれもYKK AP提供)

YKK APは「安定供給のためのシステム作りや生産性向上のためのDX活用、他社との共同輸送などの取り組みを通じて持続可能な物流の実現を目指す」と強調している。

(藤原秀行)