再利用促進狙い、海外展開の可能性も検討

三菱ふそうトラック・バスは9月10日、シンガポールのスタートアップTrue 2 Materials(トゥルー・ツー・マテリアルズ、T2M)と共同で、電気自動車(EV)の使用済みバッテリーの「材料回収」を行う実証プラントを、川崎市の川崎製作所構内に設置すると発表した。

実証プラントを使い、使用済みEVバッテリーをバッテリーセルメーカーがそのまま使用できるアノード・カソード(正負極材)および電解質として回収する実証試験を2025年初頭に行う予定。

世界的な脱炭素の流れによるEV需要の高まりを受け、今後は使用済みEVバッテリーが急増、対応が不可欠になると見込まれる。使用済みEVバッテリーの処理には、バッテリーのまま他の用途に再利用する二次利用のほか、分解して原材料や部材にリサイクルする方法などが考えられる。

三菱ふそうは実証試験を通じ、自社の電気小型トラック「eCanter」などEVトラックやEV乗用車の使用済みバッテリーを、追加の処理が不要でハイグレードな配合材料として再利用する目的で正負極材および電解質として回収する事業を検討する。

まずは日本国内で事業化した上で、将来は海外への展開の可能性も検討する。使用済みバッテリーの再利用を促進し、EV普及を加速させていきたい考え。

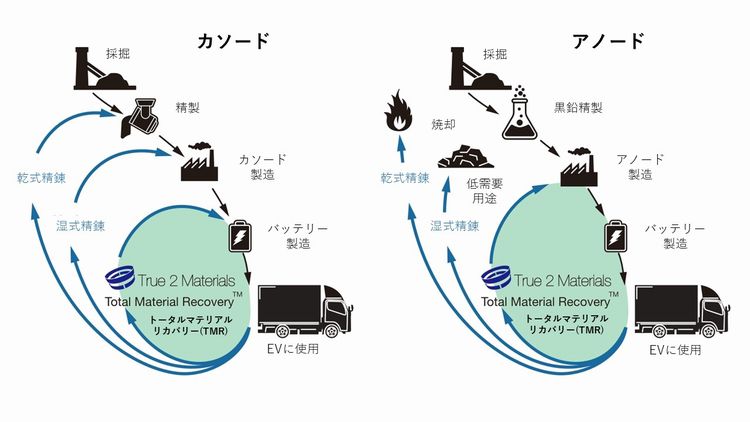

T2Mは使用済み・廃棄バッテリーを、正負極材・電解質に再生する技術「トータルマテリアルリカバリー (TMR)」プロセスを開発している。TMRは従来の乾式精錬・湿式精錬とは異なる、ナノレベルの分子技術を活用し、原料ロスを最小限に抑えるとともに資源価値を維持しつつ、環境負荷の低い方法でバッテリーを材料に復元することができるという。

EVバッテリーの資源を最大99.9%と従来の方法よりも高い割合で回収することが可能で、原料ロスを極限まで抑制することで、限られた資源の有効活用と、バッテリーの資源価値の最大化を実現できるとみている。

TMRはCO2排出量をはじめ、分解処理による環境負荷を低減できるのも特徴。一般的にバッテリーのリサイクルプロセスにかかるコストの中で4分の3近くを占めるとされる金属処理についても、大幅にコストが低減できる見込み。

この取り組みは、三菱ふそうが顧客のEVシフトを支援する「FUSO eモビリティソリューションズ」の枠組みの一環として実施する。

カソード・アノードのライフサイクル(プレスリリースより引用)

(藤原秀行)