InterSystems Supply Chain Innovation Seminar

サプライチェーンのオーケストレーションが拓く未来

米インターシステムズは2023年6月、新たなデータプラットフォーム「サプライチェーン オーケストレーター」をリリースした。その詳細を日本に伝えるため、米国本社の責任者が来日、ビーイングHDの喜多甚一社長、クニエの笹川亮平シニアパートナーの2人をゲストに招き特別セミナーを開催した。その内容を紹介する。 (本誌編集部)

クニエ 笹川亮平シニアパートナー

インターシステムズ Mark Holmes

ビーイングHD 喜多甚一社長

SCM5.0:動的サプライチェーン

クニエ 笹川亮平 シニアパートナー

クニエのSCMチームは「SCM5.0」を提唱している。振り返れば日本における第1次SCMブームは2000年頃に始まった。SCMの概念が欧米から持ち込まれて在庫削減や業務の効率化を目的とした取り組みが盛んになった。それ以降、SCMのコンセプトは約5年刻みで進化を続けている。

05年頃に始まった「SCM2.0」では、環境の変化に素早く対応する柔軟性が重視された。10年代に入り「3.0」では採算性が重視されるようになり、在庫を数量だけでなく金額でも見るS&OPが新たなテーマに浮上した。15年頃から始まる「4.0」では、現場の人手不足や働き方改革がAIをはじめとするテクノロジーと結びつき、デジタル化による労働生産性の向上が志向された。

そして20年頃に、また一つの大きな変化があった。レジリエンス(強靭性)とサステナビリティ(持続可能性)がサプライチェーンの全ての領域で求められるようになった。供給の変動や不確実性が一気に高まり、そこにESGニーズまでが加わった。これに対応するには、従来の静的なSCMに代わる動的なSCM、いわば「ダイナミックサプライチェーン」が求められる。それが「SCM5.0」だ。

現状では売り上げ数千億円規模の大手メーカーでも、サプライヤーや海外工場、マーケット情報はブラックボックスになっている。そこにコロナ禍のような混乱が起きると、どこに何があるのか、いつ運べるのか分からないので、各所に問い合わせを乱発することになる。それが、ここ数年のSCMの現実だった。

SCM5.0がテーマとするレジリエンスの向上には3つの基本原則がある。①モジュール化、②即時性のあるフィードバック、そして③目的の共有と権限委譲と分散、だ。これらの原則をサプライチェーンのネットワーク構造、プロセス、組織、ITに応用していく。そのうち今日はモジュール化を説明する。

SCMの原理・原則は「PSI」にあるとわれわれは考えている。すなわちSCMとは、生産・調達の「P」、出荷・販売の「S」、在庫の「I」の組み合わせである。どんな状況下でもこの原則は変わらない。

それを流通、販社、工場、サプライヤーと川下から川上までつないでいくことでエンド・ツー・エンドの数量ベースのSCMが可能になる。そこに単価情報を掛け合わせれば、過去と将来の金額と利益もマネジメントできる。従って、多拠点・多階層のPSI情報をモデル化して可視化することが、SCMにおけるデータ管理の基本となる。

SCMのプロセスには、予算→計画→指示→実行という順序がある。ただし、計画の段階まではモノは動かない。モノを動かすには「指示(オーダー)」が必要であり、紙・デジタルを問わず伝票が発行される。そしてPSI計画には、販売側の要求に供給側が回答する、という形の双方向の連鎖がある。

その連鎖を積み上げて、階層をつないでいくことでエンド・ツー・エンドのサプライチェーンをモデル化できる。必要なデータは何か。欠けているデータは何かを可視化できる。どのデータを見て、何を判断すれば良いのか分かる。さらには階層別のKPIを設定して、現場と経営をリンクさせることができる。

ただ闇雲にデータを集めても意味はない。SCMの原則とフレームワークに基づいて、誰が、どのレイヤーで、何を、どの粒度で見るのか、それを明確に定義することで、はじめてデータを活用できるのである。

サプライチェーン オーケストレーター

インターシステムズ

Mark Holmes/ Ming Zhou/岩本知宏

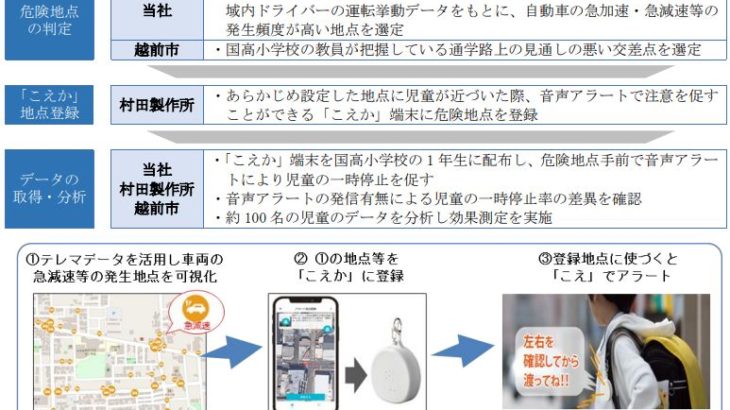

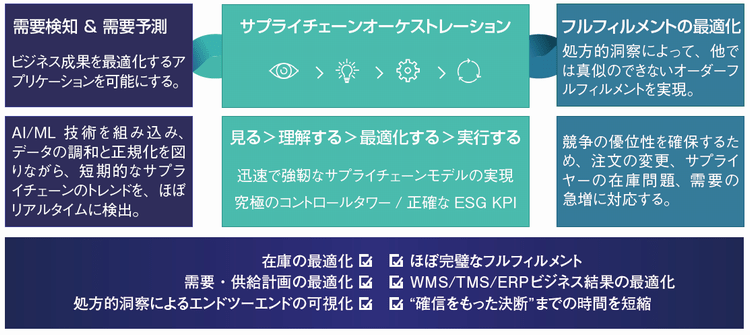

インターシステムズは23年6月に新製品「サプライチェーンオーケストレーター(SCO)」をリリースした。それを米調査会社のガートナーは、同月末に発行したマーケットガイドで、非常に重要なプロダクトとして取り上げている。ガートナーは26年までに、80%以上のアナリティクスがAIやデータサイエンスを活用することになると予想している。われわれのSCOはそれを可能にするものだ。AIと機械学習を活用して需要を感知し、予測し、フルフィルメントを最適化する。市場動向と供給の制約に反応して需要を平準化するサプライチェーンの指令塔の役割を果たす。

意思決定を下すまでの時間を短縮する。そして価値創出までの時間を短縮する。そのためにわれわれはSCOを開発した。SCOはサプライヤーや納品先、物流会社などのサードパーティーに分散しているデータをプラットフォームに投入してリアルタイムで全体を調和させる。

そこには「①一貫性のあるデータ」、必要なデータを自由に取り出せる「②相互運用性」、リアルタイムに実行可能な洞察を得るための「③先進的分析」という当社独自の3つのテクノロジーが組み込まれている。従来はたくさんのプロダクトを使う必要があった機能を、SCO一つで手にすることができる。

サプライチェーンのDXには通常3年から5年かかると言われている。SCOを利用することで、ユーザー企業はAIと機械学習に期待しているユースケースを実現するまでの期間を大幅に短縮できる。それが価値創造までの時間を大幅に短縮することになる。6週間もあれば大きな成果を挙げられるだろう。

データ活用は当然ながらデータの収集がその第一歩となる。しかし、集めたデータはそれを理解することができなければ、その先の行動にはつながらない。データが示す意味を理解するためにアナリティクスが必要になる。そしてリスクを評価し、課題に優先順位を付けてその効果をシミュレーションし、最適な行動を見極める。SCOはそのためのツールだ。

具体的には、入荷や受注、発送などのイベント情報をデータベースに蓄積して、専用のBIキューブに反映する。それを基にAIや機械学習を活用して、あるいは事前に決定したルールに従って予測を立て、ダッシュボードを通してユーザーに洞察を与える。

例えば「8時間以上の出荷の遅れ」といったKPIに基づいて、複雑なグローバルサプライチェーンの現状を見える化し、問題の発生を特定してその原因を掘り下げ、対応策の選択肢を具体的に提示する。まさしく動的なSCMが可能になる。ご要望があれば当社のスタッフがユーザーの現場に出向き、SCOのデモンストレーションを披露するので、その効果を体感して欲しい。

InterSystems Supply Chain Orchestrator

(インターシステムズ サプライチェーン オーケストレーター)

統合された意思決定のためのインテリジェンスでビジネス成果を加速させる

「運ばない物流」を支えるデータ基盤

ビーイングHD 喜多甚一 社長

当社は「運ばない物流」を提唱するロジスティクス企業だ。物流の効率化ではなく物流プロセスの合理化、生産地から消費地までのモノの流れを最適化することを目指している。いかにモノを運ばないで済むようにするかを事業の根幹に据えている。

これまでメーカー、卸、小売りは、それぞれ自分の物流拠点を持ち、在庫の輸送と保管・管理を行ってきた。そしてメーカーの倉庫から卸の倉庫、卸から小売りのセンター、さらには各店舗へと何度もモノを運んできた。それは三者の物流拠点が物理的に離れているために必要なことだった。

しかし、例えば、延べ床面積2万坪を超えるような大規模な3階建ての物流センターを作り、3階にメーカー、2階に中間流通、1階に小売りが入居すればどうだろう。トラックで何度もモノを運ぶ必要はなくなる。それが、「運ばない物流」のビジョンだ。

実際に現在当社がやっているのは、一つの小売りを核として、そのセンターに卸の在庫を預かる、というものだ。小売りのセンターに在庫はあるけれど、所有権は卸にある。小売りから実際に注文を受けたら、それを庫内で搬送して所有権を移す。その業務を当社が請け負い、その費用の一部をメーカーが補填する、という形で、なるべく運ばないで済むサプライチェーンを構築している。

この事業を支えるデータプラットフォームとして、インターシステムズの「IRIS」を活用して「Jobs(ジョブス)」と呼ぶ当社独自の総合物流システムを開発・運用している。ジョブスを構築したことで当社の経営は大きく変わった。そのうち今日はWMS(倉庫管理システム)、TMS(輸送管理システム)、PMS(生産性管理システム)の3つについて説明する。

当社のWMSの特徴の一つは、商品別の容積を管理していることだ。そのため注文を在庫に引き当てたタイミングで当日の物量が分かり、過去の実績から必要な車両台数、オリコン・台車の数を割り出せる。

TMSは自社開発のハンディターミナルをドライバーに配備して、現在の位置、作業ステータス、作業実績を把握してデータ化している。これにより車両の運行状況をリアルタイムで把握して、積載率・実車率・稼働率を常に管理している。

そもそも当社がシステム開発に着手したきっかけは庫内作業の生産性向上だった。そのために平準化が必要だったので、物流センターで行われている全ての作業を、タブレットを使ってリアルタイムで計測して、データ化するシステムを構築した。しかし、それだけではコストは減らないので続いて「タクトタイムコントロール」を導入した。ボトルネックとなる工程の最高処理速度に合わせて庫内全体をコントロールしてコストを最小化する手法だ。

これらの生産性向上の取り込みを支援する仕組みがPMSだ。PMSは工程別および全体の生産性管理の他にも、KPI管理、日次決算、予実管理、進捗管理、備品管理、定型業務タスク管理、各部署のファイル保管機能などを備えている。

さらにはPMSを勤怠管理システムとも連動させた。これによって当社は2018年にシステムの運用を開始して2年後の20年には、24年問題で求められる年間時間外労働960時間以内を達成できる体制を構築した。

ジョブスは多岐にわたる物流の作業工程を全てデータで把握して見える化している。その目的は物流業務改善の域にとどまらない。現在の物流・流通の問題点は情報の分断だ。メーカー、卸、小売りがそれぞれ情報を管理して、それをタイムリーに共有することができていないために、実際の消費よりも過剰に在庫が供給される構造になっている。そのコストが商品価格に反映されている。

全てのモノの流れをデータ化して、それをメーカー、卸、小売り、そして物流会社の各社で共有できるプラットフォームを構築すれば、日本の流通構造は大きな変革を遂げることになる。ジョブスはそんなポテンシャルを秘めたシステムだと自負している。

お問い合わせ先

インターシステムズジャパン株式会社

〒160-0023 東京都新宿区西新宿6-10-1 日土地西新宿ビル15階

https://www.intersystems.com/jp/

TEL 03-5321-6200(代表) FAX 03-5321-6209

![[PR]ビーイングHD喜多社長らが講演、データ活用でSCM5.0時代に立ち向かう](https://online.logi-biz.com/wp-content/uploads/2023/12/a1-78.jpg)