1人の異端児が“包装革命”を起こした(前編)

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2015年12月号「包装にメスを入れる」で紹介したものを一部修正の上、再掲載しています。役職名や組織名などの内容は掲載当時から変わっている場合があります。

TOTOでかつての問題社員が30年前、包装の意義に目覚め、最小限の資材で強度を保ちながら物流や施工現場の負担も減らす革新的な技術を次々に開発。包装を根底から変え、社内の意識も大きく向上させた。

TOTOの岡崎義和氏

「まさに芸術作品」

温水便座や衛生陶器などを手掛ける住宅設備機器大手TOTOは、常識にとらわれない革新的な包装を活用していることで知られる。その中心となってきたのが、ウォシュレット生産本部ウォシュレット開発第二部で上席技師を務める岡崎義和氏だ。

同社で包装の設計開発を担って約30年。岡崎氏は自前の設計にこだわり続け、資材は最小限にとどめてコストを抑えつつ、強度を最大限確保した包装を次々に実用化。彼がこの10年間にコスト削減で会社にもたらした利益は17億円に達するともいわれている。包装部門を地味な存在から付加価値を生み出す重要分野に生まれ変わらせた。

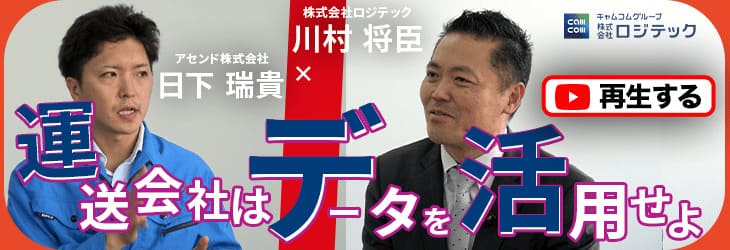

段ボールに入った複雑な切れ目に沿って組み立てていくと、立派な緩衝材になる。段ボール箱自体も運びやすい形状だ。「物を包むだけが包装の役割ではない」との信念から、現場で作業する物流事業者らのことも深く配慮しているのだ。

「これはまさに芸術作品だ」。機能美すら感じさせる圧倒的な存在感の包装に、ライバルメーカーなどからも称賛の声が聞かれる。彼の独創的かつエネルギッシュな仕事ぶりはNHKのドキュメント番組「プロフェッショナル 仕事の流儀」で紹介され、大きな反響を呼んだ。岡崎氏が原動力となり、日本包装技術協会が主催する包装技術の競技会「日本パッケージングコンテスト」ではTOTOが入賞の常連となっている。

TOTOの段ボール箱。複雑な切り込みが強固な緩衝材に姿を変えていく(左から右)

包装の第一人者ともいえる岡崎氏だが、頭角を現すようになるまで紆余曲折があった。学生時代はやんちゃで1974年のTOTO入社後も上司としょっちゅう衝突していたと話す岡崎氏。本人によればその問題社員ぶりに、20代前半には解雇寸前まで行ったそうだが、自分のことを気に掛けてくれたある上司の一言が彼を目覚めさせた。「岡崎、言いたいことがあるならちゃんとやれ」。結果を出さずに要求ばかりしていた自分を反省し、まずは成果を残して周囲に認めてもらおうと仕事に接する姿勢を見直した。

その後、包装と本格的に格闘する契機が訪れた。83年、水栓金具の生産設計部門に異動した際、包装材の設計を任されたが、仕事場として与えられたのは階段の下につくられた物置用の狭くて薄暗い空間。裸電球の下に簡素な机といすがぽつんとあった。空調はなく、夏は暑くて冬は吹きっさらし。設計の仕事場にふわさしいとは到底思えなかった。社内で当時包装の置かれていた環境を象徴しているかのようだった。

「お前ら絶対、いつか俺の前にひざまずかせてやる」。包装の専門知識は全然なかったが、反骨心をばねに、包装材メーカーに頭を下げて包装設計の基本について教えを乞うなど、連日猛烈に働き包装を研究した。

4~5年して成果は徐々に表れてきた。包装材に発泡スチロールや樹脂を使い、設計にも工夫を凝らして、コストダウンと段ボール箱に商品を収めたり運んだりする際における作業のしやすさを両立。月間6500万円の費用削減にこぎつけた。成果を挙げることで周囲の包装に対する意識も徐々に変化していった。

岡崎氏は包装だけで完結せず、他の部門も巻き込んでいった。「包装をこのようにしたいから製造ラインを変えてもらえないか。そうすればこれぐらいのコスト優位になる」。包装の立場から効率的な生産方法まで提案していった。製造部門の人たちは、岡崎氏が同じ現場の人間の上、包装の改善で成果をどんどん出していたこともあり、意見を受け入れてくれたという。

ライバルメーカーにも視察訪問

98年には名古屋支社に異動して営業を担当、包装からはいったん離れた。しかし、着任の半年後、岡崎氏は先輩の幹部から1本の電話を受けた。当時、ウォシュレットは輸送時に破損事故が続発し、顧客からクレームが数多く寄せられていた。「お前に3年やる。何とかしてくれ」。その言葉を受け、再び包装の世界に戻ることを決意した。ウォシュレットの生産設計部門に移ってから、実際には1年でクレームをほぼなくすことに成功した。

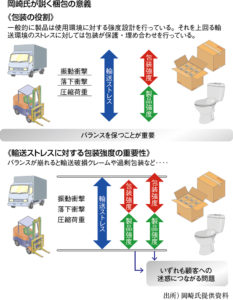

岡崎氏の仕事からは、いくつかの柱となる信念を見いだせる。まず、徹底した現場主義だ。ウォシュレットの包装を手掛けるようになった後、輸送過程のどこに問題があるのかを突き止めようと、物流現場を自ら観察。センターなどを内蔵した高額な輸送環境データレコーダーを使い、荷物がどんな状態で運ばれているのか、どの作業中に衝撃を受けたのかなど、裏付けとなるデータ収集にも努めた。時にはそのデータをグループの物流担当者や協力物流業者に見せて業務の改善を迫った。

岡崎氏は「当時のTOTOグループはコスト重視の『効率物流』を追い掛けていた。積載率を重んじるあまり、トラックのすき間に荷物を無理に詰め込むようなことをしていた。製品にダメージを与えるので品質を考えた物流をやろうよとずっと訴え続けた」と振り返る。

ライバルのINAX(現LIXIL)にも物流現場の視察などで訪れた。「うちの営業担当からTOTOはINAXと比べるとこんなに段ボールを使っている、過剰包装じゃないかと言われ、どのような物流を展開しているのか非常に気になっていた」と岡崎氏。快く迎えてくれたINAXの現場では、コストだけでなく輸送品質にもこだわっていることが分かり、効率性ばかり追求していては輸送事故を減らせないと確信。TOTOの関係者へ積極的に直言していった。「現場を知らずに机上で考えているだけでは絶対によい包装は生み出せない」と断言する岡崎氏は、必要があると感じれば競争相手の胸を借りることすらいとわない。

包装の世界だけで完結するのではなく、さまざまな部門と連携していることも注目すべき点だ。TOTOは従来、製品の設計が終わった後に包装の在り方を考える流れだったが、岡崎氏は製品の開発過程から包装設計担当も入り込むよう変えていった。製品のどこが脆弱なのか指摘し、強度を増すよう設計変更を提案することで、製品自体も改善され、包装もよりローコストで適切なものを作り出せるようになる。

さらにハイスピードカメラで製品が壊れる様子を撮影し、スロー映像を製品開発担当らに見せることで製品のどこに脆弱性があるのか、どんな力が加わると破損しやすいのかといった点をビジュアルでつかめるよう工夫した。

「ごみだからこそ技術を究めよ」

包装を考えるに当たり、岡崎氏は「現場で製品を施工しやすい」「物流現場の人たちが持ち運びしやすい」「製品を取り出した後に廃棄しやすい」ことを常に心掛けている。TOTOの製品は戸建て住宅の建設現場などで取り付ける作業が必要になってくるものがメーン。それだけに、包装が施工の負担を増やさないよう、設計段階から配慮している。

例えば、ウォシュレットの段ボール箱を開ければ部品が全て見えるよう収められ、取り付ける順番に取り出せるようになっている。包装部材同士をつなぐジョイント材も、より簡単に着脱できるよう工夫した。

物流現場に関しても、持ち運びしやすい形状にしたり、使いやすい場所に取っ手を付けたりしている。岡崎氏らがTOTOのグループ企業で洗面化粧台やシステムキッチンなどを手掛けているTOTOハイリビング(千葉県茂原市)の輸送破損削減に取り組んだ際は、作業員が大型の製品を持って集合住宅の階段を上がっていく際、踊り場で方向を変えるためにいったん製品を置いても壊れないようにすることまで気を配った。

「脆弱な部分など製品の内部まで理解した上でないと設計はできない。そして、物流を知らなければ絶対に包装設計はできない」。これもまた岡崎氏の持論だ。TOTOハイリビングの従業員たちにも、現場で製品施工が終わって包装が捨てられる過程まで全てをじっくりと観察するよう提案するなど、岡崎イズムを惜しむところなく伝え、ここ10年で輸送破損のクレームが8割減少するという目覚ましい成果を挙げた。

廃棄する場面にも思いを常にめぐらせている。ステープル(ホッチキス)を用いると段ボール箱の解体に手間が掛かる上、作業をする人が手を切るなどのけがも引き起こしやすい。ステープルに頼らず箱を組み立てるよう検討を続け、畳んで1枚の段ボールに戻しやすい設計も施した。こうした点も、顧客の感想や現場の声を丹念に拾っていく中で重要性に気付いていった。

「包装は最終的にごみとなる。極端なことをいえば、われわれはごみを設計しているようなもの。だからこそコストを費やすのではなく技術を究めなければならない」と岡崎氏は力説する。

人並み外れた努力と意欲、独創的なアイデアが実を結び、ウォシュレット1台当たりの段ボール使用量はピーク時の半分近くまで減り、輸送事故のクレームはほぼなくなった。グループ全体でも製品の出荷量は増えているが、段ボールの使用量は上向いていない。製品強度向上と包装技術の確立が奏功した格好だ。

孤軍奮闘だった約30年前に比べると、現在はTOTO社内に専任と兼任を合わせて包装設計担当は60人規模まで拡大。自ら異端児と認める岡崎氏が抱き続けてきた「いつか包装の大切さをみんなに理解してもらいたい」との熱意に動かされ、組織も根本から変わった。

まずは成果を出し、信頼を得て次の展開に進む。現場にこだわって改善のヒントを進め、データを明示して協力者を説得する。細部まで勉強を続ける。本当に必要であれば投資を惜しまない。一見破天荒だが、その実、岡崎氏の行動は極めて正攻法だったといえる。改革を進める上でも参考になりそうだ。

(藤原秀行)

この記事の後編:LOGI-BIZ記事レビュー・物流を変えた匠たち①TOTO(後編)