震災でも止まらなかったJIT納入

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2013年8月号「調達物流」特集で紹介したものを一部修正の上、再掲載しています。役職名や組織名などの内容は掲載当時から変わっている場合があります。あらかじめご了承ください。

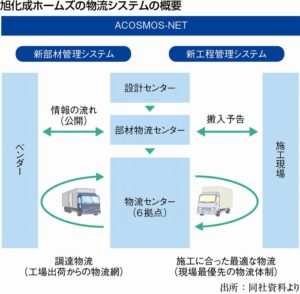

建築現場ごとに部材や設備機器を発注して、ベンダーがばらばらに納品する体制を改めた。各地に調達物流拠点を設置。自分で手配した車両でベンダーまで取りに行き、物流センターで現場別に仕分けて、工事の進捗に合わせてJIT(ジャスト・イン・タイム)納入する。調達物流を自社化したことで東日本大震災に直面しても混乱は最小限に抑えられた。

全国6カ所に物流センター

旭化成ホームズは、旭化成の100%子会社のハウスメーカーだ。「ヘーベルハウス」ブランドの戸建て注文住宅や「ヘーベルメゾン」ブランドの集合住宅を展開し、連結売上高は4862億円(2013年3月期)と業界大手の一角を占める。

同社の建築工事は、東日本大震災の際にも大きく進捗が乱れることはなかった。建材のメーカーに部材や設備機器を取りに行く手段を以前から備えていたためだ。品物はベンダーにあってもサプライチェーンの寸断で届けられないという事態を避けることができた。

物流企画室の堀川泰司課長は「もともと災害など緊急事態も念頭に置いてシステムを設計していた。昔のように現場からベンダーに手配するやり方では電話がつながらないなどの問題が起こっていただろう。当社がベンダーや物流会社との間の調整を一手に引き受ける体制を整えていたことが大きかった」と振り返る。

住宅は鉄骨から木材、外壁用パネル、扉、窓、アルミサッシ、床材、システムキッチン、浴槽など、部材や設備機器の種類が多く、荷姿もばらばらだ。施工現場は全国に広がっていて、天候などの影響で工期が乱れることも少なくない。

その物流を従来はベンダーサイドに任せてきた。現場の工事を請け負った工務店などが必要な建材や設備機器を発注。ベンダーが各現場にトラックで製品を搬入していた。

その結果、現場にはトラックが頻繁に出入りして混雑し、最初に使いたい部材が後回しになったり、後の工程に用いる部材が早く届いたりすることがしばしば起きていた。本来は建築作業に専念すべき職人が、その工程には必要ない部材をじゃまにならないよう片付けたり、トラックの交通整理に追われたりしていた。

このため、旭化成ホームズは04年以降、部材や設備機器の調達・現場搬入に絡む物流を段階的に整備してきた。同社の佐藤孝幸購買・物流本部物流部長は「きちんとものづくりをするためにはきちんとものを届けていく仕組みが必要だということを基本的な考え方として、物流の改革が始まった。中でも調達の非効率を改善して現場の生産性を高めることが大きな課題だった」と言う。

その解決策として「取りに行く物流」を実施した。旭化成ホームズが自分でトラックを手配して「調達便」で必要な部材や設備機器をベンダーまで集荷に行く。それを自社物流センターにいったん集約。そこで施工現場ごとに必要な部材・機器をまとめて、工程の進捗に合わせ現場に納品する仕組みを構築した。

旭化成ホームズの戸建て住宅の販売は関東や東海、近畿などの都市圏が中心だ。そのため、物流センターを東京・平和島、神奈川・厚木、千葉・柏、愛知・小牧、大阪・攝津、福岡の6カ所に置いた。

その後、事業環境の変化に応じて東京から埼玉・戸田に設置場所を変えるなどしており、今夏には愛知のセンターを名古屋市へ移転する計画だ。

このほかにストックポイント(SP)と称する小型の物流拠点も浜松、岡山、広島の3カ所に設けている。物流センターから部材を持ち込んだ上で、現場別に部材・設備機器を仕分けして配送している。物流センターの管轄エリアの隙間をSPで補い、営業エリアをくまなくカバーするよう努めている。

物流センターは通過型だ。断熱材など、メーカーからの預かり在庫として大きなロットで保管し、各現場の必要に応じてその都度小分けしているものも一部あるが、基本的には部材や機器を運び込んだ翌日には、仕分けした現場向けに送り出す。

システムキッチンのセットのように、1つの邸宅分がトラック1台で満杯になるような場合は物流センターから施工現場まで直行する。一方、ある物流センターから施工現場へ届ける荷物の量が少ない時は近接の物流センターにも立ち寄り、他の部材と荷合わせして積載効率を高めるなど、物量の波動にも対応している。

なお、自社工場で生産している、外壁や天井に使うALC(軽量気泡コンクリート)パネル、住宅の本体部分を支える鉄骨などは、取りに行く物流の対象外としている。

部材搬入回数を3分の1に

調達・現場配送の物流改革に合わせて、施工現場の工程や部材発注を管理する新たな情報システム「ACOSMOS-NET」も開発した。工事を手掛ける工務店の担当者が具体的な工程や使うことが見込まれる部材の種類を事前情報としてパソコンに入力。その内容はインターネットから同社のサーバーを通じて取引先にも届くため、ベンダーサイドは早い段階から製品納入の準備ができる。

日付の変更があった場合、速やかにシステム経由で取引先にその旨が通知される。現場側が部材の使用日程を最終確定した翌日には、同じくシステムを通じてベンダーに正式な発注が行き、現場への正式な搬入日程が決まる。内装に関する部材の場合、正式発注から基本的に7営業日後(土日祝祭日除く)にその現場に搬入される段取りだ。

このシステムの稼働で、各現場の工程の進み具合や発注状況を一元的に管理できるようになった。必要な量だけを適宜現場へ運び込む調達・配送物流と新システムを有機的に結び付けて、JIT納品の対象品目を徐々に拡大していった。

部材や設備の物流を集約したことで、トラックで施工現場に搬入する回数は1 カ所当たり平均で物流システム改革前の3分の1程度まで抑えることができた。トラックドライバーが現場到着後、部材を敷地内に置くだけでなく、住宅の中まできちんと届けるスタイルに変更したことにより、職人は本来の施工業務に集中できるようになり、作業の生産性向上を後押しした。

堀川課長は「新システムで営業担当がお客さまからシステムキッチンはいつ設置されるかなど、工程の進捗状況に関する問い合わせがあっても迅速に回答できるようになった。顧客満足度を高める効果もあった」と指摘する。

「取りに行く物流」は当初、ベンダー3社でスタートした。それが現在は約50社に「調達便」を走らせている。佐藤部長は「なるべく自社調達で持っていく量は増やしたい。そうすれば一緒に運ぶ部材や設備機器の組み合わせのパターンが増えて、積み合わせによる効率化のパターンをさらに拡大することができる」と意欲を見せる。

輸送や物流センター運営はセンコーに委託しており、同社と組んで輸送・搬入作業の品質向上を推進している。上履き着用や退出前の清掃など、建築現場でのルールを厳格化し、現場を汚したり作業を妨げたりせず、近隣住民にも不快感を抱かせないよう配慮している。優れた技能を持つ人を「CD(カスタマーディライト=顧客感動)リーダー」として各ドライバーの指導役に就かせるなど、インセンティブの付与にも腐心している。

堀川課長は「名古屋のある現場で丁寧に搬入作業をしていたドライバーを近隣の方がご覧になって、そういう運送会社を使うハウスメーカーなら安心だろうということでアパートを発注してくれたことがあった」と、CDの持つ重要性を肌で感じている。

(藤原秀行)※写真はイメージ

![EVトラック展示などスマート物流EXPO開催!1/21~23@東京ビッグサイト[PR]](https://online.logi-biz.com/wp-content/uploads/2026/01/ffc5f385608e470e62598597bdbb161c.jpg)

![[PR]事前登録ラストチャンス!10/24(金)開催「中部ミライノ物流EXCO 2025」](https://online.logi-biz.com/wp-content/uploads/2025/10/EXCO_banner_1002-730x410.jpg)

![[PR]「中部ミライノ物流EXCO 2025」事前来場登録受付開始!](https://online.logi-biz.com/wp-content/uploads/2025/09/bnr-chubu-2.jpg)

![[PR]「中部ミライノ物流EXCO 2025」10/24(金)開催!大手メーカーらに学ぶ物流課題解決の一手](https://online.logi-biz.com/wp-content/uploads/2025/07/39c24e22a0790f93df5ab770fdadd2cf.jpg)