標準化困難な建材物流の効率向上に挑戦

※この記事は月刊ロジスティクス・ビジネス(LOGI-BIZ)2017年5月号「配車が変わる」特集で紹介したものを一部修正の上、再掲載しています。役職名や組織名、数値などの内容は掲載当時から変わっている場合があります。あらかじめご了承ください。

戸建て住宅やマンション、オフィスビルなどに用いる建材の配送に自動配車システムを活用。最小限の車両で業務を回し、コスト抑制を図ることで荷主の信頼を勝ち得ている。納品する建設現場が日々異なるなど標準化が困難な建材物流の効率を高めようと試行錯誤が続く。

南関東エリアの建築・建材物流の拠点として展開する大和物流の「海老名物流センター」(神奈川県海老名市、大和物流提供)

建材メーカーの出荷を支援

大和ハウス工業の物流子会社、大和物流は戸建て住宅やマンション、オフィスビル、商業施設などの建築・建材物流に強みを持つ。2016年3月期の売上高は約520億円。そのうちの7割程度は鉄筋やアルミサッシ、壁材、床材といった建築・建材物流で稼ぎ出しており、まさに屋台骨を支える存在だ。大和ハウスグループ向け以外にも、建材や住宅設備機器メーカーの出荷業務などを担い、建築・建材物流の売り上げの4割強は外販が占めている。

大和物流は現行の中期経営計画で、創業60年を迎える19年度(20年3月期)に売上高1000億円の達成を目指し、伸ばす事業領域として「衣・食・住」を明示。その一つに「住」、すなわち従来の建築・建材物流の業容拡大を据えている。20年の東京オリンピック・パラリンピック開催に向けてインフラ整備が加速、建築需要は伸びると見込まれるだけに、同社としても得意の建築・建材物流で収益を着実に挙げ、流通など新たな事業分野の拡大を下支えしたいと意気込む。

ただ、建築・建材物流は製品の特性などから独特の困難さをはらんでいる。各地の建設現場へ日々運ばれる品目数は膨大で、形状や重量、材質もバラエティーに富んでおり、慎重な取り扱いを求められるものもある。さらにメーカーから納品する先の建設現場や販売店などは日々変わり、天候悪化などで工程の進捗が変動すれば物流も納品のタイミングが遅れるといった影響を受けやすい。そうした物流を支える上で無駄を抑えた効率的な配車を組むことは大きな意味を持っている。

大和物流の作間寛常務取締役業務本部長(営業本部副本部長兼務)は「当社では配車は単にトラックへ荷物をあてがうだけではなく、最終的にコスト、原価を握る非常に大きな重責を担っている職務と考えている」と強調する。

同社は数年前から配車の効率化を目指し、「最適配車システム」の運用を本格的に始めた。地図や道路情報、過去の渋滞履歴などの基礎データを踏まえ、顧客の住所や物量、納品時の時間指定といった伝票情報をシステムに取り込むと、自動計算した配車結果をルート図と表、横棒で作業の進め方を示す「ガントチャート」でそれぞれ表示。ガントチャートを使って配送順を簡単に変更できる仕様になっている。

渋滞情報は各ドライバーの経験則を基に、このルートは通学路のため朝は通行不可といった情報を蓄積。システムは複数拠点の中のどこから配送するのが最も効率的かを割り当てたり、同一車両で集荷と配送を組み合わせたルートを立てたりすることにも対応している。

現在は最適配車システムを建材メーカー数社の関西エリアにおける物流に適用している。対象となる車両は協力会社も含めてトータルで40~50台規模。日々10台前後が動いている計算だ。4トンの平ボディーが基本で、現場の状況に応じて2トン車を利用する場合もある。大和物流ではメーカーの工場や倉庫から各種建材を施工現場や建材店に配送する際、必要な車両数の算定とルート設定に同システムを使っている。

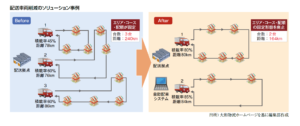

メーカーにとって最適配車システムを利用するメリットは、配送に際して必要最小限の車両数に抑えることができる点だ。大和物流では、各メーカーからオーダーを受けると、配送の前日までに自動で組んだ運行計画表を作成。その内容をメーカーの希望に応じて担当者と、ルートや現場到着時間の変更で配送のトラック台数を運行計画表の想定よりさらに減らせる可能性がないか確認するなど、各メーカーと配送業務をより効率化するための事前調整用ツールとして本領を発揮している。

作間氏は「例えば異なる場所3カ所に同じ日の午前9時に荷降ろしの時間指定が入ったりすると、当社としても配送の負荷が増え、非常に困ってしまう。運行計画表も踏まえてお客さまと調整した結果、午前9時、10時、11時と1時間ずつずらして1台で納品するルートに収めることができる場合もある。台数を抑えられれば当然配送の原価が下がるから、お客さまにとってプラス。当社としても積載率向上などの利点がある」と事例を交えながら説明する。

その上で「システム稼働で投入する車両を以前より数パーセント程度は減らせているのではないか」との見方を示す。地道に成果を挙げている点がシステム利用のメーカー各社にも評価され、10年近くにわたり稼働し続けることにつながったようだ。現在は配車の精度をより高めるため、過去の配車実績を踏まえたPDCAサイクルを回せるよう、適正管理のためのKPI(重要業績評価指標)設定を視野に入れているという。

配送車両削減のソリューション事例(大和物流資料を基に作成)※クリックで拡大

一元的な管理センター設置も模索

ただ、前述のように建築・建材物流は扱う品物が膨大で日々納品先が変わるため、標準化が非常に難しい。現在最適配車システムを使っているメーカーも、納品の数日前にある程度配車を固めることが可能で当日の納品先変更も少ないため、恩恵を受けることができるのが実情だ。以前大和ハウスグループ向けの業務にも最適配車システムを使おうとチャレンジしたが、実際にはじき出したルートをそのまま使えるのは配送全体の1~2割にとどまり、残りは手修正を要したため、断念した経緯がある。

現状では建材メーカー数社以外の配車に関しては、別のシステムを活用し、人手も掛けて最適ルートを組み立てている。配車業務自体に関し、作間氏は各担当者が積み重ねている知識やノウハウの重要性を認めた上で「人手不足はさらに深刻化することが見込まれているだけに、標準化してある程度はみんなができるような仕組みにしないといけない。自動配車システムにしても使っていただけるお客さまの数を拡大させていきたい」との問題意識を説明。将来は各拠点に配置されている配車担当と併せて、全国の車両を一元的に管理するセンター的な組織を設置することも模索していくようだ。

昨今のトラックドライバー運行時間をめぐるコンプライアンス強化の潮流を踏まえ、同じく大和ハウスグループでシステム開発を手掛けるフレームワークスが作り上げたデジタルタコグラフによる勤怠管理システムを駆使し、配車を組む際に各車両の運行時間を正確に予測、改善基準告示に違反していないかどうかなどを瞬時に判断できる環境を整えた。これも、配車業務を重要視している姿勢の表れと作間氏は説明する。標準化が難しい建築・建材物流で効率向上を目指し、これからも試行錯誤していこうとしている。

(藤原秀行)