検品・検数作業時間を大幅に短縮、全国展開スタート

清掃具レンタル大手のダスキンは、主力製品のモップやマットの検品・検数作業を効率化するため、繰り返し洗浄されても壊れない耐久性のある独自のRFIDタグを開発、今年7月に全国で運用を開始した。人手不足の深刻化をにらみ、現場作業の負荷を減らして貴重な人材が働き続けられる環境を整備するのが狙いだ。

先行してRDIFタグを投入、テスト運用した沖縄県では検品・検数作業の時間を8~9割短縮するという大きな成果を上げることができた。将来はタグの情報に基づく絶対単品管理で在庫管理の効率化を進めることも視野に入れており、大きな可能性を秘めていそうだ。

※この記事は、「月刊ロジスティクス・ビジネス(LOGI-BIZ)」2024年10月号掲載のものを一部修正の上、再掲載しました

ダスキンの「大阪中央工場」(大阪府吹田市)。モップやマットの洗浄・出荷などを担っている(同社提供)

年間1・3億枚を家庭や企業に配達

ダスキンは1963年の創業以来、室内を掃除するためのモップや玄関マットなどの清掃・衛生用品をレンタルする「ダストコントロール事業」を軸に据えている。モップ・マット類の年間取り扱い枚数は延べ約1億3100万枚に上り、業界でもトップクラスの規模を誇る。

加盟店が全国約6800の営業拠点をフランチャイズシステムで運営している(2024年3月末時点、外食事業なども含む)。モップやマットは基本的にダスキンの本部が加盟店に預けた上で、加盟店が一般家庭や企業にレンタルする形を取っている。

一定期間使ったモップやマットは、加盟店がレンタル先から回収する。さらに各地の加盟店からダスキンが「生産事業所」と呼ぶ全国45の工場に集められる。生産事業所は約7割が委託工場で、残りは直営や関係会社の運営だ。

レンタルのモップやマットの使用イメージ(ダスキン提供)

各地の生産事業所では約600種類にも及ぶマットやモップを種類別・サイズ別に分類し、それぞれ大型機器で洗浄・乾燥させた後、検品などを経て出荷可能な状態に戻す。回収したマットやモップの97%以上が再製品化され、破損などで回収不可能な残りの2%程度は新品を補充する。

マットやモップは倉庫に保管し、注文に応じて再び各地の営業拠点に出荷しており、生産事業所と営業拠点間をダスキンが委託している配送サービス会社が日々、320台の車両を使ってルート配送している(24年7月末時点)。

こうしたダスキンの一連の「循環型レンタルシステム」においては生産事業所が大きな役割を果たしている。ただし、現場の人手不足は同社も例外ではなく、生産事業所の業務効率化を図る必要に迫られていた。

ダスキン生産本部運営部運営室の山浦武蔵氏は「加盟店から返ってきた商品を1つ1つチェックしていた。商品の種類も多く、昨今の労働力不足を考えると生産事業所の検品・検数作業の負荷軽減は急務だった」と明かす。

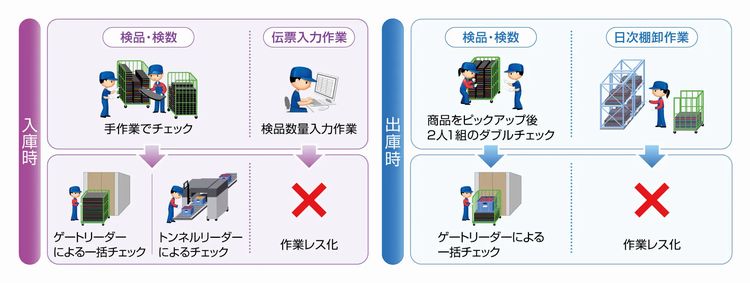

生産事業所に届いた使用済みのモップやマットは作業スタッフが目視で破損などがないかを確認し、手作業で数をチェックして仕分け、洗浄の工程に搬送していた。検品した数量はシステムに手入力し、出荷時も商品をピックアップした後に2人1組で間違いがないかダブルチェックするなど、業務負荷が高かった。

山浦氏

故障率は0.01%以下に

ダスキンは1995年、オーダーメードのマットにICチップを取り付けて検品や検数の作業自動化を図る取り組みをスタートした。当時として委は先進的な施策だったが、それから既に30年以上が経過している。さらに業務効率化を推し進めるため、RFIDタグの活用に踏み出した。

検品・検数の作業を自動化することで、作業スタッフが使用済み製品に接触する機会をできるだけ減らし、就労環境を改善すると同時に、作業経験がない人でもすぐに戦力になってもらえるようにする狙いがあった。

そのため19年4月にダスキン社内でダストコントロール事業などを運営している「訪販グループ」と、生産事業所や物流を担当する「生産本部」が合同でプロジェクトを立ち上げて、独自のRFIDタグ開発を本格的に始めた。

同プロジェクトに参画したダスキンの澤田真司生産本部技術部製造技術室長は「モップやマットはお客様ごとに異なった場面で使われる上、洗浄と乾燥を繰り返すという商品の特性から高い耐久性が求められる。洗浄の薬剤も多種多様のため、一般的なクリーニングに用いるRFIDではわれわれの目的を達成できなかった」と説明する。

テスト検証を実施する場所には沖縄を選んだ。他の自治体と距離があり、エリア内で商品の移動を完全にコントロールできることなどを重視した。19年9月、現地でRFIDタグを実際にモップやマットへ取り付ける実証実験を開始した。

澤田室長

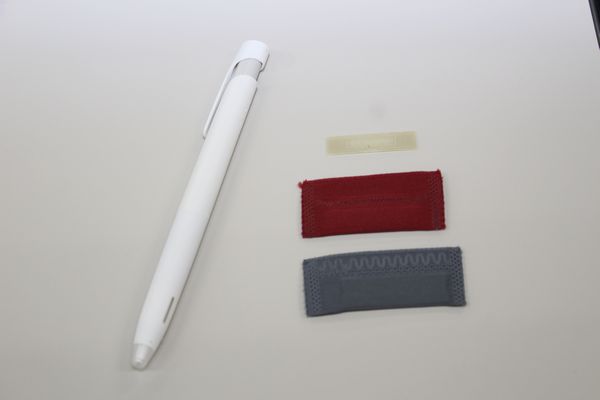

袋状の布に収めて衝撃抑制

メーカーの協力を得て、高い耐久性を備えたRFIDタグの開発を目指したが、洗濯や乾燥に負けないものを作り出すのは時間を要した。試作段階で良い結果が得られても、生産事業所で実際に使ってみるとうまくいかない。性能にばらつきがあったり、機能しなくなったりすることが相次いだ。投入したRFIDタグ全体の1%が断線などでうまく作動しない、ということもあった。想定外の事態が相次いだ。

RFIDタグの取り付ける場所や方法に関しても、モップやマットを使う際に邪魔になって使いづらくなったり、清掃の機能を損ねたり、レンタル先の床を傷付けたりといったことを回避しなければならず、細心の注意を払うことが求められた。

幾度にもわたるテストの末、流通させられるだけのレベルのタグを開発することができた。装着方法についても、モップに関してはポーチと呼ぶ小さな袋状の布を本体に取り付け、そこにRFIDタグを収めるようにした。ポーチのサイズにある程度ゆとりを持たせたことで、RFIDタグが衝撃に耐えられるようになった。

RFID(一番上)とモップに取り付けるためのポーチ

ポーチに入れてモップに取り付けている

モップのサイズなど種類に応じて適切な取り付け場所を1つ1つ探り当てていった。ポーチを取り付けた商品は約100種類に上る。一方、マットに関しては、カバーゴムをかぶせてRFIDタグを表面に取り付けることで耐久性を確保した。

ダスキンで同じくRFIDタグの開発プロジェクトに携わった山城太助生産本部物流部部長は「現場の方にご迷惑をおかけしてしまい、お叱りも受けたが、チャレンジ精神を持って協力してくれた。沖縄の皆さんのパワーがあったからこそ、ここまで来ることができた」と感謝する。

山城部長

故障率は0.01%以下に

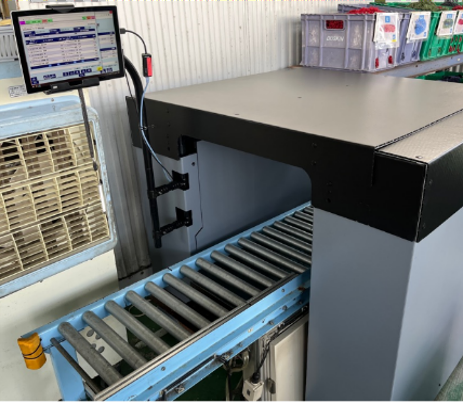

世界的な半導体不足という予期せぬ事態の影響も受けたが、20年9月に沖縄県の生産事業所で本格的にRFIDタグのテスト運用を開始するところまでこぎ着けた。台車などにモップやマットを複数入れたまま、ゲートリーダーやトンネルリーダーの中を通すことで、個数を瞬時に、かつ正確に把握できるようになった。

それまで日常的に行ってきた2人1組による検品やシステムへの検品数量入力といった部分の手作業が不要となり、回収と出荷の際の検品・検数作業に要する時間を8~9割も短縮することができた。レンタル先でもモップやマットに取り付けたRFIDタグの故障率は0.01%以下まで抑えられ、安定的な運用を実現した。

トンネルリーダー(ダスキン提供)

RFIDタグ取り付けの効果(ダスキン提供)

沖縄で実用化のめどが立ち、RFIDタグの採用で経済効果を出せる手応えを得られたのを受け、全国で運用するため、22年11月に各地で使っているモップやマットへのRFIDタグ取り付けを開始した。

ダストコントロール事業の運営に支障が出ないように、循環型レンタルシステムを回しながら、計約2400万枚のモップ・マット類にタグを取り付けていくことは容易ではなかったが、各生産事業所の協力を得て無事に完了した。

当初は今年4月に全国でRFIDタグの運用を始める予定だったが、1月の能登半島地震で石川県のモップ製造工場が被災した影響で3カ月遅れ、7月にスタートとなった。

山城部長は「今のところ出荷に関する精度向上と業務時間削減はおおむね想定に近い成果が出ているようだ。8月時点で検数などの間違いは発生していない。ラインの習熟度を上げていくことが当面の課題だが、今の感じではうまく回りそうな感触を得ている」と言う。

ゲートリーダーの使用イメージ(ダスキン提供)

商品開発への情報活用も構想

RFIDタグの導入は作業負荷の低減に加え、生産事業所の各工程の稼働時間を相対的に短くすることで省エネにもつながるとみている。その経済効果として25年度(26年3月期)に8億円を見込んでいる。

澤田室長は「より壊れにくいRFIDタグの開発など、今後も改善を続けていく必要がある。まずはRFIDタグを使ったオペレーションを安定的に行えるよう成熟度を上げていきたい」と語る。

RFIDタグの1枚当たりの製造コストなどは開示していないが、ダスキンとしてはタグに繰り返し使える強靭さを持たせることが、オペレーション全体の効率化およびコストアップの抑制に寄与すると考えている。

さらには、検品・検数作業の自動化に加えて、モップやマットの在庫管理の効率化にもタグを生かす構想だ。アイテム別管理から個品管理に切り替えることで、日次の棚卸し作業が不要になると見込んでいる。既に一部の生産事業所でテスト運用を始めているという。

山城部長は「将来はRFIDタグの情報を活用することで、在庫管理の効率化だけでなく、モップやマットの耐久性をいかに上げるかといった効率的な商品開発にもつなげていきたい」と意気込む。RFIDタグを通じて蓄積するさまざまなデータをさらに有効活用するという次のステージを見据えている。

(藤原秀行)