4つの先進技術で生産性大幅向上、成果を顧客の現場変革ソリューションに昇華

未曾有の人手不足など課題山積の物流業界でピンチをチャンスに変えようと、省力化や生産性向上などに果敢に取り組む物流施設を紹介するロジビズ・オンライン独自リポート。今回は、パナソニックホールディングス(HD)傘下でBtoBのソリューション事業などを展開しているパナソニックコネクトが6月16日にロジビズ・オンラインを含むメディアへ公開した、大阪府茨木市に構えている「彩都パーツセンター」に焦点を当てる。

同拠点はパナソニックコネクトの製品の補修部品を大量に管理・出荷している。センシングや画面認識、AIなどパナソニックグループが得意とする先進技術をふんだんに取り入れ、拠点運営コスト削減などの成果を挙げている。自社の物流現場で蓄積したDXの経験はソリューションに昇華。荷主企業や物流事業者のサプライチェーン最適化支援に本腰を入れようとしている。

物流DXの成果を示す「ショールーム」も兼ねる

パナソニックコネクトは企業向けの映像・音響機器やノートパソコンなどを扱うほか、製造業や流通業、物流事業者の業務効率化などBtoBのソリューションも展開している。パナソニックグループが得意としているセンシングや画面認識、AI(人工知能)などの先進技術を組み合わせ、現場の業務プロセス変革を後押しする「現場プロセスイノベーション」に注力。近年はパナソニックHDが買収した米業務効率化支援ソフトウェア大手のブルーヨンダー(旧JDAソフトウェア)との連携強化にも乗り出している。

2018年には業容拡大に伴い、大阪府茨木市で新たな物流拠点「彩都パーツセンター」を本格稼働させた。もともと大阪府門真市にあった旧来の拠点を、三井不動産が開発した物流施設「MFLP(三井不動産ロジスティクスパーク)茨木」の6階に拡大移転した。

約5000平方メートルのフロアを使い、パナソニックグループの業務用映像・音響機器やノートパソコンなどの補修部品1000万個以上を常時在庫。国内各地への当日出荷に加えて海外25カ国に随時供給している。出荷件数は1カ月当たり平均約2万6000件に上る。顧客の業務停止などの影響を最小限にとどめるため、サービスパーツを日々、迅速かつ確実に顧客の元へ届けることが必須となっているだけに、サービスパーツ部の担当者らは入出庫や在庫管理の適正化に日々腐心している。

彩都パーツセンターが入るMFLP茨木の外観(パナソニックコネクト提供)

彩都パーツセンターの大きな特徴は、サービスパーツの置かれた環境を踏まえ、前述のようなパナソニックグループの持つ先進技術を集結させ、庫内作業効率化や在庫管理適正化を日々徹底して進めていることだ。門真市の旧拠点は手書きの書類を使って補修部品をピッキングするなど、手作業がまだまだ幅を利かせていた。そうした状況を変えるべく、彩都サービスパーツセンターは大胆にデジタル化を進めた。

補修部品のピッキング作業の生産性が年平均で25%向上するなど具体的な成果も挙げている。そうした技術を現場で使いこなしている姿を顧客に公開、提案するショールームとしても活用している。自社の物流効率化を図ることが、外部の顧客へ提供するソリューションの精度を磨き上げることにつながっている。

彩都パーツセンターは現在、主に次の4つの技術を同センターで実装している。

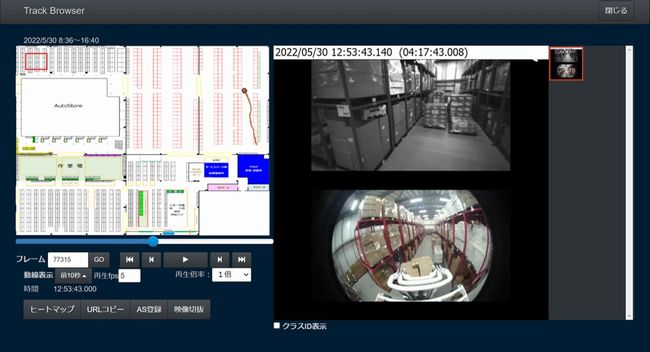

①GPSが使えない屋内の倉庫エリアでも作業スタッフの位置を推定できる「V-SLAM」

②作業の様子を動画で押さえ、AIで各作業を細かく分解・分析する「AI画像処理」

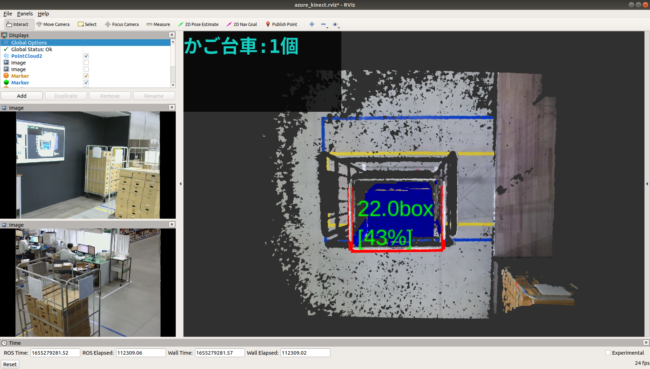

③コンテナやカートに商品がどの程度入っているかを正確にセンサーやAIで把握する「積載量可視化」

④作業スタッフの動きや設備の稼働状況に関するデータをカメラなどで収集・分析する「ダッシュボード」

――だ。

このうち「V-SLAM」は倉庫の天井にくまなく設置した数十台の高精細カメラと、カートやフォークリフトに取り付けたセンサー、製品棚に張り付けたマーカーを連携させて、ピッキング時の庫内スタッフの動線を正確に把握。移動経路の最適化につなげている。

「V-SLAM」でフォークリフトの位置を追跡できる(追跡画面の写真はパナソニックコネクト提供)

「AI画像処理」は作業スタッフのピッキングや梱包の工程を動画で撮影すると、AIが袋からの部品取り出し、バーコードの読み取りといった作業ごとに要した時間を細かく割り出す。個々のスタッフが具体的にどの部分で時間を要しているのかをあぶり出し、動作を改善する。

作業を撮影するとAIが要した時間を細かく分析(作業の様子はパナソニックコネクト提供)

「積載量可視化」は天井に取り付けたカメラ付きセンサーが、カートに入っている荷物の充填率を自動的に割り出す。カートを止めずに動かしながらでも計測できるため、入出荷作業の支障にはならない。パナソニックコネクトは宅配事業者とデータを共有、トラックの積載効率改善につなげていくことも視野に入れているという。

カートの荷物の充填率を自動的に算出(いずれもパナソニックコネクト提供)

この3つの技術で蓄積した膨大なデータをシステムに集めて整理・分析し、庫内作業の生産性の推移などをグラフや図にして分かりやすく把握できるようにするのが「ダッシュボード」だ。在庫水準や同拠点全体の運営コストと収支の状況なども細かく表示しており、同拠点全体をカバーする司令塔の役割を担っている。

ダッシュボードの画面イメージ(パナソニックコネクト提供)

ボトルネックの分析時間が40分の1に

現場から吸い上げたデータを基に、各作業に潜む1件のボトルネックを分析するのに要する時間は現状で15分程度。現在の彩都パーツセンター稼働前と比べると、10時間程度もかかっていた6年前から実に40分の1に短縮できたという。デジタル化の威力をまざまざと見せつけている。さらに、ピッキングの生産性は2017~19年の3年間で毎年平均して25%ずつ改善し、現在もその水準をキープしている。パナソニックコネクトの木村雅典サービスパーツ部長は「生産性の向上で働きやすい環境の整備にもつなげられる」と効果を強調する。

物流業務改善により、同拠点の年間運営コストを18年8月~19年7月の1年間と比較すると、19年8月~20年7月の1年間は10.8%削減できた。パナソニックコネクト現場最適化ソリューション事業本部の一力知一エグゼクティブコンサルタントは「DXに関してはPoC(概念実証)の段階で終わってしまうものも少ないないが、われわれの拠点では確実に成果を挙げている」と言う。22年からは同拠点の取り組みを国内の他の自社拠点に横展開していくことを視野に入れている。

一力氏

天井に設置されたカメラ

併せて、22年度からは顧客へのソリューションとして提案していくことにも本腰を入れようとしている。まずは「V-SLAM」や「AI画像処理」、「積載量可視化」といった個々の技術をパッケージにして顧客に提案する。さらに、将来は各現場で集めた膨大な作業データを、ブルーヨンダーのトラック配送計画最適化などのソフトウェアなどと組み合わせ、製造から物流、販売までサプライチェーン全体にわたる業務の最適化につなげることを構想している。

一力氏は「物流現場は作業の遅れや人手不足に備え、常に多くのリソースを持とうとする傾向がある。関係する作業間の進捗状況が同期されずに物が滞留して待機時間が発生し、トラックの積載効率も下がってしまう。まだまだ本当に無駄が多く、変化へ柔軟に対応できない。当社の技術でそうした現状を変えていきたい。企業の競争力は目に見える表のものと目に見えないところの裏のものがあり、SCM領域はまさに裏の競争力。当社のDXでその競争力を強化できるようお手伝いしたい」と意気込んでいる。

パナソニックコネクトはブルーヨンダーと連携し、工場の稼働具合や在庫の数量などの状況変化をリアルタイムで把握、配送や入出荷を自動的に効率化・最適化していく「オートノマス(自律的な)サプライチェーン」を実現するという壮大な構想を立てている。一力氏らは同拠点の成果を基に構築した先進技術による業務効率化ソリューションをその第一歩にしていきたい考えだ。

木村氏と一力氏(パナソニックコネクト提供)

(藤原秀行)