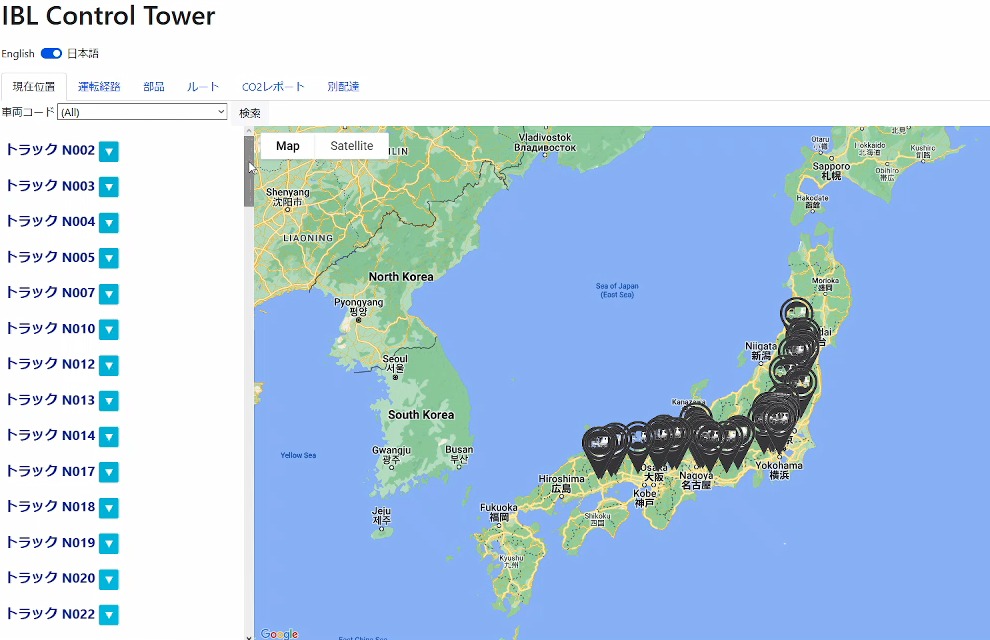

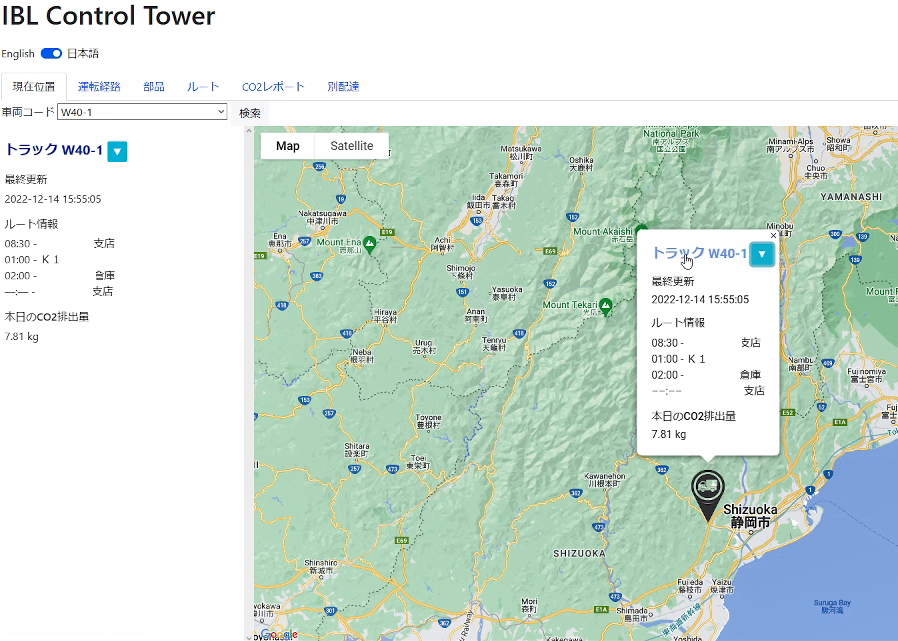

車両の位置情報把握、到着時刻をAIで予測し通知

三菱ふそうトラック・バスは12月26日、製造拠点への部品輸送管理をデジタル化・最適化するシステム「IBLコントロールタ

ワー(仮称)」を開発したと発表した。実証を重ねた上で、2023年内の本格導入を目指す。

IBLはInbound Logistics(インバウンド物流)の略。

「IBLコントロールタワー」は三菱ふそうの製造拠点に入構する部品運搬車両(主にトラック)をカバー。車両にGPS発信機を装着し、車両の位置情報を毎分取得してデータベースに蓄積。その上で、現在と過去の位置情報データや道路交通情報を基に、AIを用いて部品運搬車両の製造拠点への到着時刻を10分以内の誤差範囲内で予測し、管理担当者に逐次知らせ、遅延発生時の対応を促す。

位置情報データは車両を運用する物流業者にも共有されることで、車両運行側のリスク対応にも役立つとみている。

画面のイメージ(三菱ふそうトラック・バス提供)

トラック車両や産業用エンジンを製造する三菱ふそうの 川崎製作所(川崎市)は1日に数百台の部品運搬車両が入構。従来は電話や電子メールで行っていた車両管理を新システムでデジタル化することで、大幅な業務効率の向上につながるほか、部品の遅延に起因する生産調整のリスクを抑制するとみている。データの蓄積によって継続的な精度向上も可能。

「IBLコントロールタワー」の開発は、生産現場の生産性と安全を最先端の技術で向上する同社の「Factory of the Future(未来の工場)」プロジェクトの取り組みの一環。AIによる車両到着時刻予測のアルゴリズム開発は三菱ふそうのオープンイノベーションプロジェクト「FUSO GreenLab」のサポートの下、韓国の西江大学校の学生チーム「Insight」と共同で実施した。

2022年12月に新システムの最終実証を開始。先行拠点の川崎製作所向けの車両に対し、23年内の導入完了を目指す。その後、部品を製造する中津工場(神奈川県愛川町)と三菱ふそう100%子会社でバスを製造する三菱ふそうバス製造(富山市)など、国内の他拠点への入構車両へも対象を広げる計画。

入構車両数の最適化をにらみ、部品運搬車両の積載効率を自動算出する機能を開発中。さらに、取得したGPSデータは部品運搬車両のCO2排出量算出にも活用することを構想している。

(藤原秀行)