InterSystems Supply Chain Innovation Forum 2023

VUCA時代を勝ち抜くデータドリブンSCM

SCMおよび物流・卸・小売り向けのデータプラットフォームを開発するインターシステムズジャパンが2023年2月に開催したオンラインセミナーの内容を誌面に再現する。ゲストのPALTACが「InterSystems IRIS」を基盤に開発した次世代物流システム「SPAID」の全容を解説した。(本誌編集部)

PALTACの次世代物流モデル

PALTAC 情報システム本部

吉田啓悟 副本部長

PALTACは1898年創業の日用雑貨品卸最大手だ。取扱品目数は約8万。全国16カ所に「RDC」と呼ぶ大型物流センターを置き、取引先約1千社の全国約5万店舗に対して年間35億個の商品を納品している。

当社は、人々の豊かで快適な生活の実現に向けて、社会インフラ企業としての役割を果たすことをビジョンに掲げている。そのために卸の枠を超えて新技術と研究開発に挑戦し、「①サプライチェーン全体の効率化」と、「②新技術と物流ノウハウを融合した次世代物流モデルの確立」に取り組んでいる。

①サプライチェーン全体の効率化では、インターシステムズのIRISを利用して、アマゾンのクラウド上に入荷予約システムを社内開発した。これを後述する「自動入荷検品システム」と組み合わせて運用することで、ドライバーの待機時間を大幅に短縮した。

一方、②次世代物流モデルの確立では「SPAID」と呼ぶ次世代物流システムの開発に取り組んでいる。2018年8月稼働の「RDC新潟」に初導入した結果、バラ出荷の生産性は従来のカートピッキングの約2.3倍に向上した。続いて2019年11月稼働の「RDC埼玉」にもSPAIDを導入した。今後は順次全国に展開していく計画だ。

RDC埼玉を例に、以下に当社の次世代物流システムを具体的に説明する。

同センターでは、作業区分ごとに大きく「入荷エリア」「ケースエリア」「バラエリア」の三区画を設けている。そのうち入荷エリアでは、パレットで入荷する商品の検品と格納を自動化した。パレット積みされた荷物を光センサー(LiDAR)で認識した3次元画像とマスター情報から、自動でケース数を検出するシステムを世界で初めて開発した。

車両からパレット貨物を降ろし、そのまま入荷バースのコンベヤーに投入すれば、個数チェックと商品チェックが自動処理される。コンベヤーに投入したパレットは即座に搬送されるため、ドライバーの検品待ちはなくなった。

倉庫への格納にはフォークリフトの代わりに、自動搬送台車「ロボストレージ」を導入した。検品後のパレットをコンベヤーからロボストレージに自動で積み替え、自動倉庫の各レーンに搬送する。

「ケースエリア」では〝マスターレス・ティーチレス〟のAIケースピッキングロボットを導入した。ロボットが3Dビジョンカメラで商品マスターを自動収集、ピッキング方法を自分で判断する。年間数千に上る新商品の新規登録やリニューアル品の変更登録作業が不要となる上、作業員がピッキング方法を指定する必要もない。ロボットが測定した荷物のサイズと重量の情報はそのまま商品マスターとして登録され、それらをセンターの運用効率の改善や生産性向上に利用している。

また従来、積み付け工程では自動倉庫からランダムに流れて来るケースを作業員の経験と勘を頼りにカゴ車やカートラック、パレット等の搬送用什器へ積み付けていた。ケース商品が流れて来る順番によっては、積み直しの作業も発生していた。

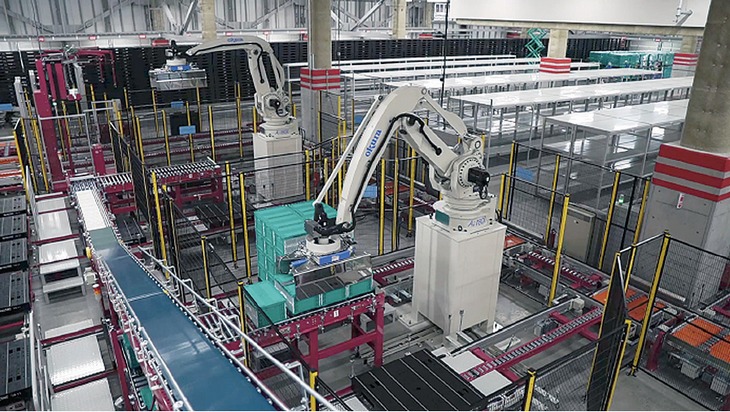

新方式では、AIケースローディングロボットを導入、ケース商品を搬送用什器に積み付ける作業を自動化した。出荷データと商品マスター情報からAIが最適な積み付け方法を計算、その結果に沿った順番で自動倉庫から出庫して、ロボットが積み付ける。積載効率が高く、荷崩れしない高品質な積み付けをばらつきなく行うことができる。

出荷オリコンのパレット積み付けから搬送までを完全自動化したパレット出荷システム(RDC埼玉)

IRISを基盤に社内開発

「バラエリア」では、次世代バラ物流システム「MUPPS」の開発に取り組んだ。従来はバラエリアに棚を配置し、作業員がカートを使って搬送し商品の補充やピッキングを行っていた。カートの通路幅を確保する必要があり、棚の高さも作業員の手が届く範囲に制限されるため、スペース効率が低く、広大なバラエリアを徒歩で移動する時間もかかった。

SPAIDでは商品が作業員の手元まで自動搬送される当社独自のGTP(Goods To Person)方式によって作業員の歩行を完全に廃止した。また、棚の代わりに「トレー自動倉庫」を導入することで保管効率を高めた。

補充用に「ストレージ トレー ステーション」と呼ぶ作業エリアを設けた。作業員は前工程で天面がカットされた状態で搬送されてくるケースから商品を取り出し、保管用トレーに入れ替える。トレーはそのままコンベヤーでトレー自動倉庫に格納。空になったケースも上部にある別のコンベヤーで破材庫に搬送される。作業員はまったく歩かなくていい。

トレー自動倉庫は、入出庫を同時に処理できる「マルチタスククレーン」を搭載している。一つのクレーンが二つの昇降台を備え、それぞれ異なる作業を行うため、高い入出庫能力を発揮する。庫内の上部空間を生かせるようになり、スペース効率も大幅に向上した。

従来はカートを使っていたピッキング作業も、定位置で処理できるようにした。出荷指示がかかった保管用トレーが作業員の手元まで搬送されてくる。そこから作業員が必要な個数を取り出し、搬送用トレーに入れ替える。搬送用トレーはそのままコンベヤーでソーターに搬送されて店舗別に仕分けられる。シュート口の作業員が搬送用トレーの商品をオリコンに詰め替えて出荷する。

RDC埼玉では新たにAIピースピッキングロボットも導入した。保管用トレー内の商品の深度と色彩画像を認識して、グリップ方法と搬送経路を自動生成、保管用トレーから搬送用トレーに出荷指示数の商品を高速で移し替える。グリッパーは吸着機能と「指」を備えていて幅広い商品に対応できる。

パレットで出荷されるオリコンの積み付けから搬送までの工程も完全自動化した。従来は作業員がオリコンをパレットに積み付け、荷崩れ防止用のラップを巻いてフォークリフトでバースまで搬送していた。商品の詰まったオリコンを人手で取り扱う負担に加え、フォークリフトと作業員が同じエリアで作業するので危険が伴った。新システムは、空パレットを自動供給する機能を搭載し、ロボットが自動でパレットにオリコンを積み付ける。続いて自動結束バンド機でオリコンを結束、コンベヤーでバースまで自動搬送する。

こうして当社はシステム基盤としてIRISを最大限に活用してSPAIDを開発した。今後も社内開発にこだわり、先端技術を採り入れた次世代物流システムを通じてサプライチェーン全体の最適化を進めていきたい。

「SCM4.0」から「5.0」へ

インターシステムズジャパン

佐藤 比呂志 セールスマネージャー

われわれは今、「VUCA(ブーカ)の時代」を迎えたと言われている。VUCAとは「Volatility」「Uncertainty」「Complexity」「Ambiguity」の頭文字をとった造語で、先行きが不透明で将来予測が難しくなった時代を意味している。

一方、サプライチェーンは「SCM4.0」の時代に入った。輸送の機械化が始まった「ロジスティクス1.0」、荷役が機械化された「ロジスティクス2.0」を経て、S&OP、すなわちセールスとオペレーションが統合された「SCM3.0」へと進化した後、さらに「4.0」にバージョンアップした。

SCM4.0は、セールスとオペレーションという二つのシステムだけでなく、サプライチェーンに関わるあらゆるシステムの全体最適化をテーマとしている。そのためにスマートテクノロジーと呼ばれるツールをうまく組み合わせて活用する流れができている。

しかし、VUCAの時代には4.0でもまだ十分ではない。突発的なイベントに対応する「レジリエンス」を獲得して持続可能性を担保するため、従来の静的なSCMを、常に変化する環境に機敏に反応する動的なものに変革する必要がある。それは「SCM5.0」と呼ぶことができるだろう。

「データドリブン」がそのアプローチだ。何が起きているのか、状況を的確に把握して適切な対策をとるための判断材料となるデータをシステムが提供し、そこから現場は「行動可能な洞察=Actionable Insights」を得て環境の変化に即座に対応する。

それを可能にするために、システム開発にパラダイムシフトが起きている。従来のアプリケーション開発は、人手の業務をコンピュータ処理に置き換える「機能」の開発に主眼が置かれていた。それに対してデータドリブンアプローチでは、「どこにいても行動可能な洞察を得られる環境(Insights Everywhere)」を整備することを目的とする。

今、目の前にしている課題を解決するには、どのようなデータが必要なのか。それはどこにあるのか。さらには、分散して未整理のままのデータを、どうやって判断材料として利用できる形にするのか。機能中心ではなく、データを中心にシステムを開発する必要がある。

これに対応した新たな概念が「データファブリック」だ。これまでの「データウエアハウス(DWH)」、「データレイク」に代わり、リアルタイムのデータ基盤を実現するアーキテクチャーとして推奨されている。

データは整理された状態でないと基本的には利用できない。そのため従来はDWHに構造化されたデータを保管して、必要に応じてそこからデータを取り出して分析等に利用してきた。しかし、DWHはデータの準備に時間がかかる。バッチ処理が基本であり、リアルタイム性に欠けるという課題がある。

それを補完するために生み出されたのが「データレイク」だ。データを加工せず「生」のまま格納して、データを利用するときに必要な形式に加工する。これによってリアルタイム性は向上するが、雑多で膨大なデータを次々に投入するので、データベースが物理的に分散してしまうという問題がある。セキュリティリスクも指摘されている。

それに対してデータファブリックは、データを特定の場所に格納するのではなく、さまざまなデータソースに散在しているデータを変換・統合して利用者に届けるという構造を採用している。あらゆるデータ環境にアクセスしてリアルタイムで利用できる。

インターシステムズ「IRIS」は、このデータ・ファブリック・アーキテクチャーを実現可能にした開発プラットフォームだ。「①データベース機能」、さまざまなシステムをつなぎ連携させる「②相互運用性」、「③分析機能」の三つの機能を提供している。

単一製品で多様なデータ形式を取り扱うことのできる「マルチモデル」であることに加えて、業務システムを動かしながら、複雑な分析に必要な非常に重たいクエリ(要求処理)を同時に処理する「マルチワークロード機能」を備えている。その処理能力は第三者機関の評価でも常に高い優位性を維持しており、SCM、そして物流・卸・小売り向けアプリケーションに最適な、包括的データファブリック構築プラットフォームとして評価されている。

お問い合わせ先

インターシステムズジャパン株式会社

https://www.intersystems.com/jp/

〒160-0023 東京都新宿区西新宿6-10-1 日土地西新宿ビル15階

TEL 03-5321-6200(代表) FAX 03-5321-6209

![[PR]PALTACが語る 次世代物流システム「SPAID」の全容](https://online.logi-biz.com/wp-content/uploads/2023/03/bcecec0732dddc53f77c75d36e3cdad5-730x410.jpg)