InterSystems Japan Virtual Summit 2022“Inovation in Data”

ビーイングホールディングス

“運ばない物流”を支える統合管理システム

ビッグデータから有効なインサイト(洞察)を得るには、高い処理能力と拡張性を備えたデータプラットフォームが必要だ。3PLのビーイングホールディングスはインターシステムズの「IRIS」をベースに、独自の統合情報システムを開発して、製配販をまたがるロジスティクスの一元管理を実現した。

※本稿は2022年3月に開催された「InterSystems Japan Virtual Summit 2022」の講演の内容を本誌が編集したものです。

ビーイングホールディングス 北川徹也 事業開発部長

データ基盤に「IRIS」を採用

ビーイングホールディングスは、「物流の6大機能」(輸送・保管・包装・荷役・流通加工・情報システム機能)すべてをグループ内で運営する流通業向け3PL事業を主軸としています。

現社長の喜多甚一が1986年に石川県金沢市で創業して、2020年12月には東証二部(現・東証スタンダード)に上場しました。現在は金沢と東京の二本社制を敷き、北陸を中心に東北から関東、関西にかけて52 拠点を展開しています。2021年12月期に連結売上高200億円を達成し、さらなる成長を目指しています。

当社には4つの大きな特徴があります。一つ目は「生活物資への特化」。二つ目は「運ばない物流」です。製・配・販三層のセンターを当社の同じ施設に誘致して拠点間輸送をなくすなど、できる限り運ばないで済む物流スキームを提案しています。そして三つ目が「見える物流」、四つ目が「現場力」です。

本日はそのうち当社の「見える物流」を支える統合管理システム「Jobs」をご紹介します。当社はJobsで荷主と情報を常に共有しています。現場の運営状況をリアルタイムで把握できるため、荷主はセンターに問い合わせる必要がありません。一方で社内では現場と経営層が同じ情報を共有することで、改善のスピードを向上させています。

そのデータベースプラットフォームには、インターシステムズの「IRIS」を採用しています。IRISを選んだ理由の一つは相互運用性です。必要な機能を追加開発なしに柔軟に実現できます。二つ目は多彩な言語サポートです。とりわけ今後AIの活用を進めていく上で、Pythonなどのプログラミング言語と連携できることが重要でした。

そして三つ目はEDIの送受信機能です。IRISは流通業界の標準EDI「流通BMS」に対応しています。IRISのデータベース構造は、顧客によって異なるシステム要件に対応しなければならない3PLにとって必要不可欠なものと判断しました。

Jobsの最大の特徴は、マテハン周りや部分的な進捗管理ではなく、物流活動全体の統合管理を目的としたシステムであることです。物流ソフトウエア市場では現在、タコグラフ、運行管理、配車など、様々な機能ごとに単体でソフトウエアが販売されています。そのため現場では同じ数値を何度も入力するなどオペレーションが煩雑になっています。

それぞれに投資も必要です。

それに対してJobsは、川上から川下までロジスティクスを一元管理する物流情報プラットフォームとして開発しました。現場での操作性はもちろんのこと、様々な形態や規格にマスター設定一つで対応できる汎用性を備えています。顧客の用途や課題に合わせたオーダーメイドのシステムを余計なコストをかけずに構築して、オペレーションを最大限に軽減する、すなわち「運ばない物流」の実現にも貢献します。

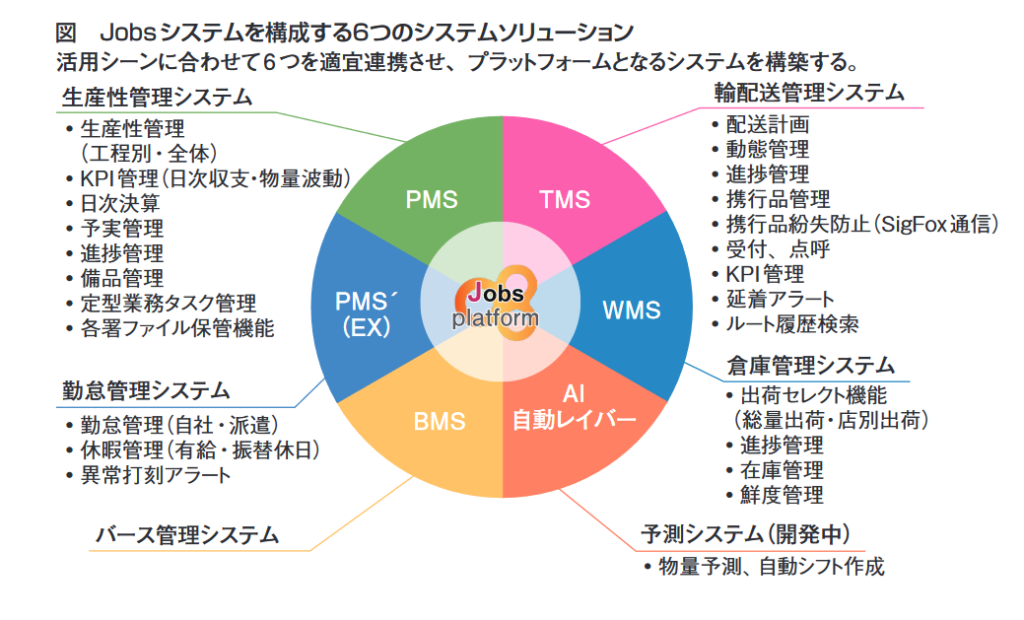

現在、Jobsは6つのソリューション──生産性管理(PMS)、勤怠管理(PMS'EX)、輸配送管理(TMS)、倉庫管理(WMS)、バース管理(BMS)、予測システム(AI・開発中)で構成されています。活用シーンに合わせてソリューションを組み合わせて運用します。その一部を以下に紹介します。

PMS──最大労働時間超過ゼロを実現

ドライバーの勤怠はIT点呼のデータ、庫内作業員は構内に設置したタブレットで出退勤や作業の進捗を把握します。そのデータとWMS等のデータを連携させることで各種のKPIを把握しています。

センターの責任者はPMSの管理画面で、個人別・工程別の作業の進捗や生産性を把握して、庫内の人員配置を最適化します。収益や生産性が低下すれば即座に原因を究明して問題を潰すという改善を日々繰り返します。

庫内作業員の個人別の勤怠状況もリアルタイムに把握できます。休憩の未取得者に取得を指示し、月間の最大労働時間の着地予測を算出して、事前にシフト調整を行います。さらに個人別の労働時間を日次・月次・年次で捉えることで、36協定違反を未然に防いでいます。その結果、当社では月間最大労働時間を超過することが全くなくなりました。

一方、本社の管理部門では、各センターのパフォーマンスを顧客の業態や規模などによって横串で比較し、個別に改善をサポートすることで全体の底上げを図っています。

TMS──輸配送プロセス全体を一元管理

TMSもまた、既存のソリューションはプロセス全体をカバーして全ての課題を解消できるものにはなっていないと認識しています。そこで当社は本当に管理が必要な機能に的を絞った独自のTMSを開発して、輸配送プロセス全体を一元管理しています。その最大の特徴は、検品機能とステータス管理の充実です。

配車担当者はTMSの管理画面で各車両の積載率をモニターして、積載率の低い車両があれば納品する店舗を他のルートと入れ替える等の調整を日常的に行っています。

遅延が発生している車両は動態管理画面上にアラートが表示されます。その車両のアイコンをクリックして詳細なステータスを確認し、次善策を講じるとともに、納品の遅れを事前に納品先に連絡するなどの手を打ちます。

BMS──納品車両の荷待ち時間を解消

BMSはドライバーの荷待ち(待機)時間削減を目的に開発しました。従来はメーカーの納品が一定の時間に集中する傾向がありました。そこで納品を事前予約制に変更して、入荷予定に合わせて庫内作業を計画することで納品車両の渋滞を解消しました。予約はブラウザ上で管理して、センターの受付はタブレットで「受付」「出発」を入力するだけです。

以上がJobsの現状です。当社がこれまで培ってきた現場運営のノウハウ、コンサルティングの経験、ITおよびIoTの技術が反映されています。物流業におけるブラックボックスの解消と真の課題解決を可能にしていくシステムと自負しています。現在開発中のレイバー予測システムや、機能を拡充しているWMSなど他のシステムについても、機会があれば改めてご紹介いたします。

株式会社ビーイングホールディングス

https://being-group.jp/

お問い合わせ先

インターシステムズジャパン株式会社

〒160-0023 東京都新宿区西新宿 6-10-1 日土地西新宿ビル15階

TEL 03-5321-6200(代表)

https://www.intersystems.com/jp/

![[PR]「IRIS」ベースの統合情報システムで“運ばない物流”を実現](https://online.logi-biz.com/wp-content/uploads/2022/04/d1597a0562257eeccdabd35f26bf16f7.png)