キヤノンITSが画像認識で円滑な自動化・省人化実現

人手不足対策、効率性向上を背景に物流業界でもIoT(モノのインターネット)やAI(人工知能)、ビッグデータをはじめとする先進デジタル技術の導入が急務となっている。その一方で投資コスト、計画の立案から実装に至る時間・労力、難易度の高い運用・メンテナンスなどが障壁要素とされ、とりわけ中小物流企業では依然として紙・電話・ファクスに見られる“アナログ手法”が主流。このためデジタル化は大手物流企業や斬新な経営を実践している一部プレーヤーに限られるのが実情だ。

ロジビズ・オンラインが中小物流企業の経営層に行ったヒアリング調査でも「どのようなデータを集めればいいのか分からない」「データは集めたが分析・活用するまでには至っていない」「数理解析やITなどに精通した人材がいない」「導入コストが高く二の足を踏んでいる」「そもそもデータの必要性がイメージできない」――といった悩み・疑問を訴える声が多数聞かれた。

こうしたユーザーの置かれた現状や課題を理解し、さまざまな産業向けに低コストかつ短期間で最適なデジタル化・自動化を支援しているのがキヤノンITソリューションズ(ITS)だ。キヤノンのカメラをベースとした画像処理技術、キヤノンITSの情報システム開発力とコンサルティング力などを組み合わせたデジタルソリューションをワンパッケージで提供。先ごろ千葉・幕張メッセで初めて開催された「INDUSTRY-FRONTIER 2019」にて同社担当者がロジビズ・オンラインの単独取材に応じ、画像AIとビッグデータ分析の活用可能性ならびに現在の事業動向を解説した。

同社ではカメラで画像認識した作業内容をAIやディープラーニングによってデータ化し、これまで人に依存していた検査・検品など単調ながら難易度の高い工程を機械に置き換えるアプローチ「マシンビジョンシステム」で数多くの実績を挙げている。

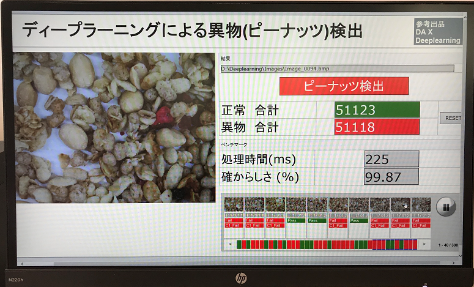

展示会ではベルトコンベヤーで大量・高速に送られてくる食品原料の中から、混入異物を形状や色の違いによって高精度で判別・除去する仕組みをデモ公開。食品・農産品では熟練作業員の目視、出荷基準のサイズに設定した機器による検品が広く知られているが、他方で前者は作業員スキルによる精度のばらつき発生、後者では専用の機器・装置による汎用性・拡張性の限界といった課題が生じていた。

そこでカメラから送られる対象物を高機能画像処理ソフト「マトロックスイメージングライブラリ」によって、人のスキルをディープラーニング(機械学習)でいろいろなパターンに対応できるよう解析。このデータを検品装置と連動させて作業の無人化に結び付けた。デモでの検品精度スコアは常時80~90%と100点満点に近いレベルを示した。

異物を検出(キヤノンITS提供)

アパレルの高精度検品など物流周辺でも導入実績

エンジニアリングソリューション事業部エンジニアリングプロダクト本部の福西秀次企画課長は「検査難易度の高い対象物を一定の品質・レベルで判定できるのがポイント。人と同等の検査水準を維持しながら見落としはほぼゼロといっていいだろう。IT技術を応用することで機械化・自動化が難しいといわれる作業工程もかなりの範囲でクリアできる」と自信を見せる。

既に半導体や自動車、鉄鋼を中心とする製造業全般、印刷、建築など幅広い産業の検査・計測工程で採用されている。近年ではアパレル製品や医薬品といった一般消費者を対象とするアイテムにも展開しており、アパレルでは生地の色やデザインによって目視での検品が難しいケースに対応。安全基準が厳しい医薬品では薬液量や錠剤の計測などで効果を発揮しているという。

同部の黒川富士子氏は「画像AIによって人手不足をカバーするだけでなく、例えばコード番号認識で製品の梱包・搬出・在庫管理に至る現場全体の作業フロー、マネジメントもスリム化・高度化できる。物流企業向けにも導入実績がある」と語り、画像処理を基点にさまざまな波及効果があること示唆する。

導入コストは案件の規模・要件によって異なるがシステム単体で数十万円、高感度カメラを含めても数百万円程度。カメラは用途や使用条件に合わせてキヤノンITSがラインアップする製品から選べる。コンサルティングからシステムの企画・開発、最適なカメラの実装に至るワンストップ提案で初期コストの低減を図っている。

専門知識・人材不要のビッグデータ戦略を提唱

並行して集積したデータを解析して効率化やマーケティングに利活用するビッグデータサービスも展開している。カメラの解像度や機能がめざましい進歩を続けることで画像による検知の精度・範囲も高度化。データの収集が容易になるとともに蓄積量も増加傾向にある。ただ冒頭のヒアリング結果に見られるようなデータの生かし方が分からないユーザーも少なからず存在する。

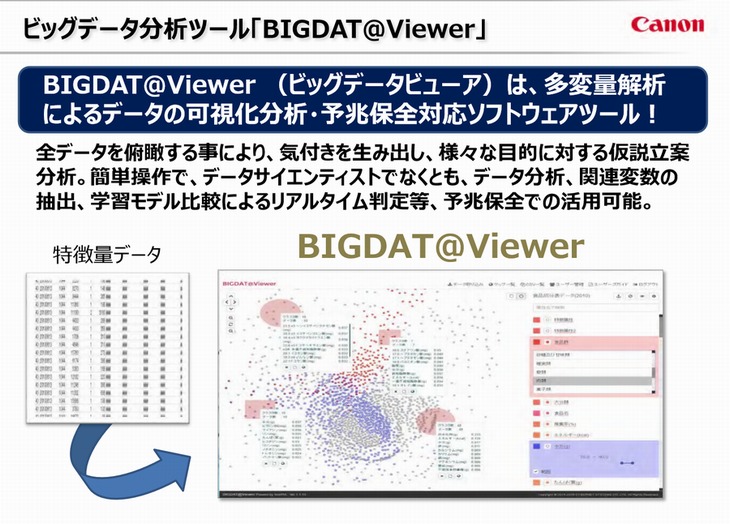

同社ではビッグデータ分析ツール「BIGDAT@Viewer」を通じて方法や手順、可視化、目的に対する仮説立案、学習モデルの作成・判定までを一括提供。デモではカメラで得られたリンゴの形・傷・汚れなどのデータを集計して分布図を作成(可視化)し、これを判断材料に出荷基準を統一化させることで品質向上に導いた事例を紹介した。農業以外では社会インフラの予知保全などでも利用されている。

キヤノンITS提供資料

黒川氏は「データサイエンティストやアナリストと呼ばれる人材は決して多くない。そのためデータは集積したものの傾向や着目点、時間軸など活用に向けたステップへの移行で苦労しているケースが見られる。このボトルネックを当社のコンサルティングとツールによって解消し、さまざまな産業・企業のビッグデータ戦略を支援していきたい」と語る。

ビッグデータサービスは2年間から開始。両氏とも需要は産業や企業規模を問わず拡大傾向にあり、以前と比べて企業も現場データの開示に前向きな姿勢を示すようになっていると評価する。その一方、現状では大手企業が先行しており中小企業はこれから取り組むべき課題・施策との認識を示す。

福西課長は「自社で進めてみたがうまくいかない、目的とは関係ない無駄なデータの収集や処理作業に時間を浪費しているといった相談も散見される。AIと画像処理を組み合わせたソリューションで顧客に最適なビッグデータ戦略を企画・設計。システム面から企業のデジタル化・効率化を後押しできれば」と意気込む。

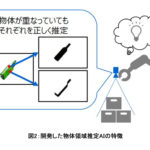

カメラ画像からロボットの頭脳をつくり上げる

来場者から注目を集めたのがキヤノンのネットワークカメラ、デンソーウェーブ製の作業ロボット「COBOTTA」をソフトウエアで連動させた製造ラインのデモ(動画)。ロボットのアーム先端とブースの天井にカメラを取り付けて、画像処理から対象物の種類や数、重さ、ワーク内容をロボットに指示して単純作業を人から機械に置き換えるアプローチだ。当日は異なる3種類の細かいパーツを画像認識で決められた数をピッキングして所定の場所・位置に移す作業を披露した。

上下左右と広範囲をカバーするネットワークカメラが各ライン・各エリアのワークを検知してロボットを動かす仕組みは、大規模な施設リニューアルや新たな設備機器を導入することなくローコストで自動化を実現できるのが最大の特徴といえる。

福西課長は「コストや工期、新規設備を導入してから安定稼働に至るまでのユーザー負担を考えると、できるだけ現場の工程を変えずに自動化していく方向性もあると思う。デモで使用したカメラはオートフォーカスで約20倍のズームが可能。カメラの撮像力を生かしたコスト・納期に優れた自動化を幅広い産業に提案できるだろう」と展望。

拡販に向けてデンソーウェーブなど複数のFA機器メーカーやロボットメーカーとアライアンスを結び、キヤノンITSのシステムとキヤノンのカメラ、ロボットメーカーそれぞれが持つ強みをクロスさせて営業活動を進めている。

福西課長は「システムベンダーがFA機器などのメーカーと連携しているケースは珍しい。異業種とのコラボレーションで技術開発に努めてシーズを蓄積。今後もいろいろなメーカーとのトータル提案で安価かつスムーズな自動化を広めていきたい」と協業による差別化営業を推進していく考えを示した。

(鳥羽俊一)