共同実証でトータル20%のコスト削減効果確認

ニチレイロジグループ本社と日立製作所は4月22日、IoT(モノのインターネット)を活用した冷凍設備の運用・保全効率化ソリューションを実用化したと発表した。

日立グループが持つ運転状況などの解析や故障予兆診断などの技術を活用。両社が2018年9月から1年半にわたり、ニチレイロジグループ船橋物流センター(千葉県船橋市)の冷凍設備6台で共同実証を続けた結果、従来比で年間の電力消費量が約12%、メンテナンスに関わるコストが約40%それぞれ減り、トータルでは約20%のコスト削減効果を確認したという。

ニチレイロジグループは今年4月以降、国内の冷凍倉庫へ順次、新ソリューションを導入していく方針だ。

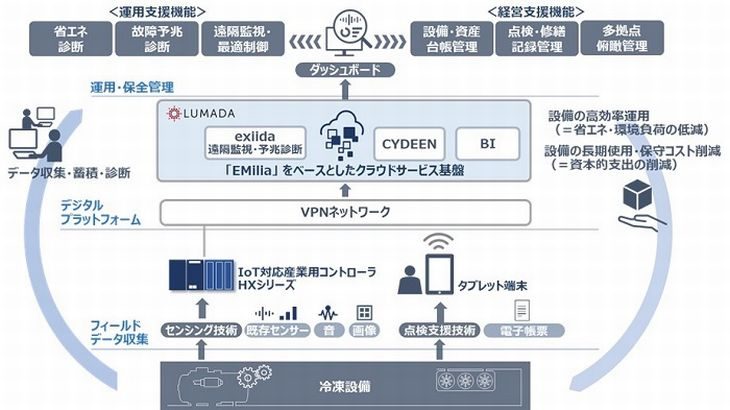

日立は新ソリューションを、先進デジタル技術を生かして顧客企業にサプライチェーン運営効率化などのソリューションを提供する「Lumada(ルマーダ)」構想の一環として位置付けており、国内にある8万台超の冷凍設備を対象に拡販するとともに、グローバルにも展開、コールドチェーン業界全体のデジタルトランスフォーメーション(DX)推進と低炭素社会への貢献を目指す。

※以下、プレスリリースより説明箇所を引用

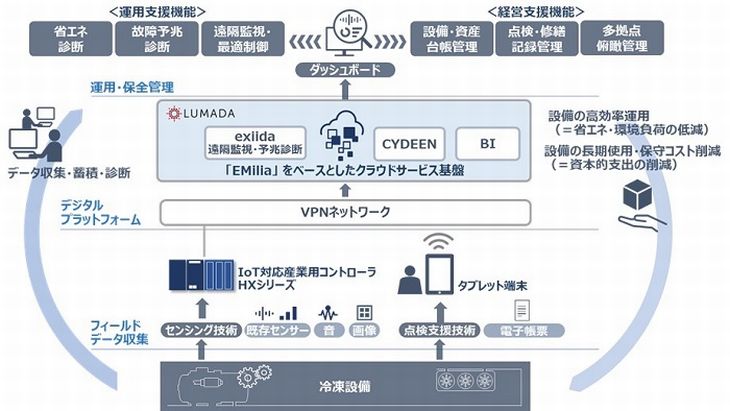

データの収集・分析により潜在課題を抽出し、設備運用にフィードバック(運用効率化)

冷凍設備の稼働データ、各所環境データ(倉庫内温度など)、冷凍サイクルデータ(圧力・温度など)を基に、設備稼働とエネルギー費用などの相関可視化を行い、高効率運用支援を目的とした各種指標情報・業務支援情報を生成する「運用効率化診断」を行う。

これらの結果を、冷却水温の変動抑制による設定温度降下、冷却器のデフロスト実行周期の改善、圧縮機運転台数の改善など、実際の設備運用に生かすことで、電力量削減とCO2排出量の抑制を実現。

今後、負荷に応じた圧縮機台数や、冷却器の着霜量に応じたデフロスト実行の最適制御機能などを継続的に追加していく予定。

IoT技術を活用した故障予兆診断の導入による状態基準保全(Condition Based Maintenance)の実現(保全合理化)冷凍設備の保全は、機器が故障した後に修理する事後保全と、故障を事前に予防するため一定の時間間隔でメンテナンスを実施する時間基準保全(Time Based Maintenance)で成り立っている。

一方、日立独自の診断アルゴリズムを活用した「故障予兆診断」の導入により、冷凍設備および補機類の運転データ、各配管部の温度・圧力データからの冷凍設備全般・冷凍サイクルの異常兆候や、圧縮機稼働音からの圧縮機の異常兆候の検知が可能。

これにより、熟練技術者の経験に頼った保守や、不要な整備や部品交換を回避するとともに、オーバーホール周期が延長できるため、保守コスト削減と長寿命化による資本的支出の削減につなげることが可能。

(画像はプレスリリースより引用)

(ロジビズ・オンライン編集部)