世界標準のフォーク事故防止対策を提案

特殊ポリマー製バリアに圧倒的な優位性

A-SAFE株式会社

Interview A-SAFE日本法人 中尾 正 社長

職場の安心安全は教育や運営の工夫だけでは守れない。フォーク事故防止は、歩行者と車両とを物理的に分離する「歩車分離」が世界の常識だ。その手段として従来のスチール製バリアに代わり、特殊ポリマー製バリアが急速に普及している。圧倒的な費用対効果と防護性能が採用の決め手となっている。(聞き手:本誌編集部)

「歩車分離」は企業の責務

──海外の先進物流センターなどで、合成樹脂製の黄色い防護バリアを見かけることが増えています。

「そのほとんどは恐らくA-SAFEの特殊ポリマー製防護バリアです。A-SAFEは2001年に世界で初めてポリマー製バリアを開発した英国のメーカーです。それから20年余りの間に、ポリマー製バリアはグローバル企業を中心に世界的に普及しました。競合メーカーも出てきましたが、A-SAFEは依然として圧倒的なシェアを誇っています」

「当社はその日本法人として2017年に設立されました。翌18年に日本の国内向けに販売を開始して以来、コロナ下を含め右肩上がりで採用が拡大しています。やはり大手製造業の生産現場から普及が進み、それが物流センターに広がろうとしています。海外の納入先は工場と物流センターで半々くらいですから、日本でもこれから物流の需要が本格化すると期待しています」

──日本の物流現場の労働安全衛生の現状をどう見ていますか。

「日本の安全管理は教育が重視されます。〝鬼軍曹役〟の管理者や先輩社員が、現場の意識を喚起して、運営ルールや訓練を徹底するというスタイルです。つまり、働く人の心理に重きを置いている。それに対し、欧米ではハザード(危険)そのものを現場から物理的に排除することを第一に考えます。個人頼みではなく建屋自体を安全なものにするアプローチです」

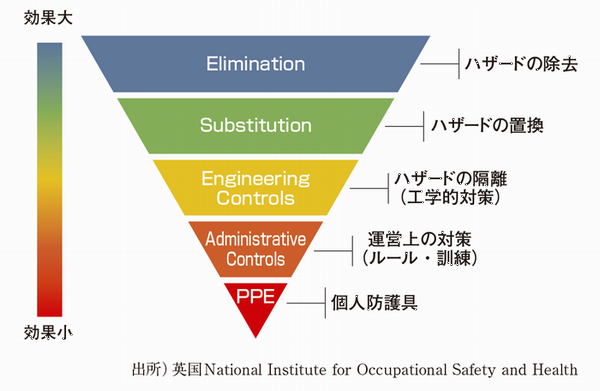

「英国の国立労働安全衛生研究所は『ハザード対策の階層構造』を下図の通り定めています。それによると、安全対策として効果が大きいのは『ハザードの除去・置換・隔離』であって、教育・訓練などの『運営上の対策』や『個人防護具』はそれを補完するものという位置付けです。日本ではそれが逆転している印象です」

「もちろん教育の徹底は日本の長所だと思います。運転手の技術も高く、安全への配慮もある。しかし、事故は減っていません。統計を見ると、日本でフォークリフトやトラックなどの『動力運搬機』に起因する死亡事故は年間100件程度の横ばいで推移しています。それに対して英国で『Work Place Transport』に起因する労働災害の死亡者数は年間50人程度です。統計の取り方もあるので単純に比較はできませんが、日本の物流現場が他の国よりも安全だとはとても言えません」

──日本の安全対策は世界の常識に反しているということですか。

「実は厚生労働省の『労働安全衛生規則』(第二編 第一章の二 荷役運搬機械等(接触の防止))にも、フォークと接触する恐れがあるエリアに労働者を立ち入らせてはならないことが明記されています。すなわち『歩車分離』は努力目標ではなく、事業者の責務とされているわけです。しかし、実態としてそれが守られていません。人と車両が混在したまま、歩行帯はあっても視覚的に示しているだけ、といった現場が多い。実際に現場を視察すると、庫内の柱や壁が歪んでいたり、設備の損傷が目立ちます。フォークの接触事故だと思われます」

スチール製バリアの課題を解消

──製造現場と物流現場の違いもありそうです。

「確かに日本でもメーカーは、毎年安全対策の予算を組んでPDCAを回して安全レベルの向上に取り組んでいます。安全衛生の専門職も置いて、腕章をつけて現場を巡回させている。しかし、物流現場ではあまり見かけません。むしろ歩車分離のため倉庫に防護柵を設置しようという話が持ち上がっても、『それでは仮置きできなくなってしまう』と反対の声が上がる。安全第一が守られていません」

「それでもA-SAFEを導入する現場は増えています。安心安全な職場を作らないと人を確保することもできない、フォーク事故を未然に防ぐには物理的バリアが必要だということが理解されるようになってきました。外資系の荷主が物流現場の監査に入り、物理的な安全対策を求められたという話もよく聞くようになりました。フォークがコンベヤーやシャッターなどの設備に衝突すれば、安全面はもちろん、オペレーションにも大きな支障が出ます。現場の安定稼働という観点からもバリアの必要性が意識されるようになってきました」

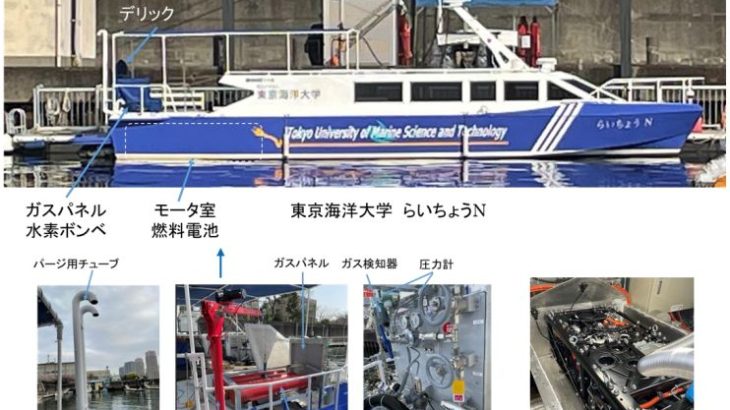

A-SAFEのバリアを導入した倉庫

──従来のスチール製とA-SAFEの違いは?

「一つは費用対効果です。スチール製のバリアは車両が衝突するとすぐに損傷して、そのたびに修理や交換が必要になります。支柱から伝わった衝撃で床面を破損すれば、補修費用はさらに跳ね上がり、直すのにも時間がかかる。そのためフロアのコンクリートが破損したままになっていたりする」

「A-SAFEは壊れません。車両が衝突しても、瞬間的に変形してすぐに元に戻る。形状記憶性と強靭性を兼ね備えた独自の特殊素材が衝撃を吸収して原形を回復します。支柱から床に伝わる衝撃はスチール製の約5分の1。設備や壁など防護対象のダメージも少なくなる。しかも塗装が不要でスチールと違って錆びることがありません。そのため施工後の出費がほとんどない。実際、A-SAFEを導入したロンドンのガトウィック空港では、スチール製バリアを使っていた時に年間10万ポンドかかっていたメンテナンスコストが、5年間で計3千ポンドと、大きく削減されました」

──イニシャルコストが高いのでは。

「スチール製バリアは、ピンからキリまで性能と価格に幅があるので比較が難しいのですが、A-SAFEを採用する企業が重視するのは費用対効果です。初期投資はスチール製を超える場合もあるけれど、トータルコストは圧倒的に安い。A-SAFEを導入したことのある企業はそのことをご存じなので、二度とスチール製には戻りません」

A-SAFE株式会社

〒630-8115 奈良県奈良市大宮町6 丁目3-4 カーニープレイス奈良6F

https://www.asafe.com/ja-jp/lp/特殊ポリマー製-防護バリア/

TEL:0742-32-5180

MAIL:info@asafe.jp

![[PR]フォークの衝突でも壊れない!樹脂製バリアによる歩車分離が日本でも拡大中](https://online.logi-biz.com/wp-content/uploads/2022/08/0e615f2b84c74568167e6dfc56eecdb8-1.jpg)