効率化でCO2を5.1tトン、輸送台数は205台削減

アスクルは8月30日、花王、コクヨの両社と共同で「発注量の平準化に関する実証実験」を実施したと発表した。

アスクルが2019年に発表した「ホワイト物流」推進運動の自主行動宣言で打ち出した取り組みの一環。同社からサプライヤーへの商品発注量を平準化し、物量の波動を吸収することで輸送車両台数とCO2排出量削減を図るのが狙い。

トラックドライバーの長時間労働規制強化に伴う物流現場の混乱が懸念されている「2024年問題」へ対応したいとの思いもある。

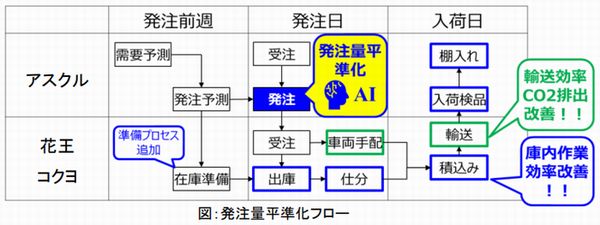

昨年4月から今年1月までの間、3社が連携し、アスクルがAIを活用しEC事業者起点で開発した「発注量平準化のシステム」を用いた需要予測・需要変動を取り込み、発注量を平準化する実証実験を段階的に推進。輸送に用いる車両数を削減し、同一の物量に対して排出CO2を減らす成果を得た。また、輸送する物量の平準化でトラック積載率が向上し、サプライヤーとアスクル双方の物流センター庫内作業も効率化した。

アスクルは今年2月から本実証実験を他のサプライヤーにも展開、取り組みを拡大している。

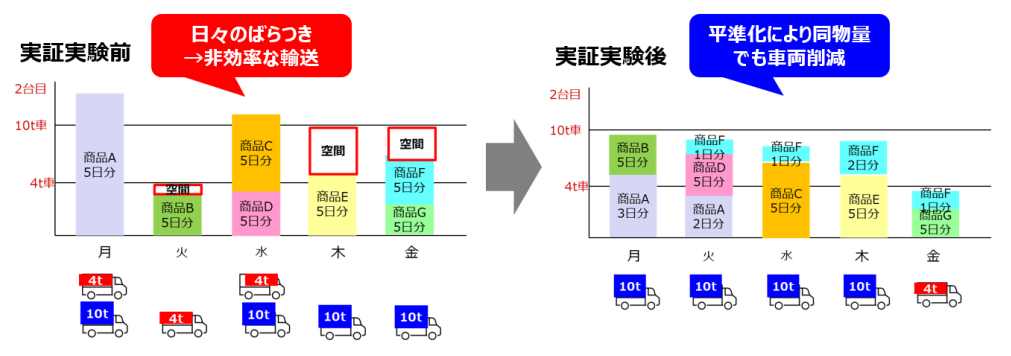

従来、アスクルで採用していた発注方法は一般的な小売業と同様、消費者の需要変動に応じて「必要な物を・必要な時に・その都度発注する」流れだった。発注量が需要に応じて変動するため、日々の発注量が定まらず、サプライヤーはばらつきのある発注量に合わせて庫内作業を行うことを強いられていた。

車両もその都度手配するため、トラックの増台対応をする日もあれば、低積載となり結果的にトラックの空きスペースが多くなってしまう日も生じるなど、サプライヤー側の出荷・輸送工程が非効率になっていることが大きな課題だった。

アスクルも日々変動する入荷量に応じて受け入れ作業を行う必要があり、サプライチェーン全体の生産性低下につながっていた。低積載の輸送を行うことで無駄なCO2を排出していたことも問題だった。

こうした問題意識を背景に、物量平準化で課題を解決しようと実証実験に踏み切った。

実証実験では「発注量平準化のシステム」にサプライヤーの使用する4t車、10t車などの輸送車格と輸送できる物量(積載可能才数)を取り込み、1週間分の需要予測・需要変動のデータと突き合わせてアスクルからサプライヤーへ発注。発注量を「輸送車両の車格単位での発注量」としたことで、発注の時点で高積載となる仕組みを確立し、発注量の平準化を検証した。

<年間試算結果>

期間:2022年5月21日~23年4月20日

対象アスクル物流センター:名古屋センター、DCM センター

①CO2排出量を5.1t削減

②トラック台数を削減:4t 158 台、10t 47台削減

③トラック積載率が68.0%から69.7%に向上(1.7ポイント改善)

(対象品が重量物ではないため、容積で積載率を算出)

④サプライヤー・アスクル物流センターでの庫内作業の効率化

〔花王・コクヨ(サプライヤー)〕 出庫、仕分け作業の効率化

〔アスクル(荷主)〕 物流センター内での入庫、在庫化作業の効率化

(藤原秀行)※いずれもアスクル提供